Производство газовых коленчатых валов

Создание газовых коленчатых валов – задача, которая на первый взгляд кажется вполне стандартной, но на практике встречает множество нюансов. Часто слышу от новых партнеров: 'Ну это же просто коленвал, только для газа!' - что, конечно, упрощение. И действительно, внешне они похожи на традиционные, но внутренние требования к материалам, точности изготовления, и особенно к термообработке, совершенно другие. В этой статье поделюсь опытом, как мы это делаем в ООО Гуанчжоу Байшунь Строительная Техника, и какие проблемы возникали (и иногда возникают) на каждом этапе.

Материалы: выбор – основа успеха

Первое, с чем сталкиваешься – это выбор материала. В отличие от дизельных двигателей, где используются проверенные стальные сплавы, для газовых коленчатых валов часто применяют более технологичные, но и более дорогие материалы. Выбор зависит от рабочего давления, состава газа, и предполагаемой мощности двигателя. Мы работаем с различными материалами: высокопрочными сталями, специальными алюминиевыми сплавами, даже с некоторыми композитными материалами, хотя их применение пока ограничено. Ключевой параметр – это коррозионная стойкость. Газ, даже самый чистый, содержит примеси, которые со временем вызывают эрозию. И это не просто эрозия, это деградация материала, приводящая к снижению надежности и, как следствие, к поломкам. Наши специалисты проводят тщательный анализ газового состава, чтобы подобрать оптимальный материал и технологию его обработки.

Нельзя недооценивать влияние чистоты материала. Даже незначительные загрязнения, включения, могут стать очагом разрушения под воздействием высоких температур и давления. Мы придерживаемся строгих требований к поставщикам и проводим входной контроль каждого лота металла. Иногда приходится отказываться от партии, если обнаруживаются отклонения от нормы. Это, конечно, увеличивает стоимость, но в долгосрочной перспективе это более выгодно, чем ремонт или замена дефектного вала.

Еще один важный момент – это геометрия заготовок. Некоторые производители предлагают готовые заготовки, но они часто имеют неидеальные размеры и шероховатость поверхности. В итоге приходится тратить дополнительные ресурсы на механическую обработку, что увеличивает время производства и стоимость. Мы стараемся работать с производителями, которые могут предоставить заготовки с высокой точностью и минимальной шероховатостью. Иногда проще и выгоднее изготовить заготовку самостоятельно, но это требует наличия современного оборудования и квалифицированных специалистов.

Технологии обработки: точность – залог долговечности

Процесс обработки газовых коленчатых валов – это сложная многоступенчатая операция, требующая высокой квалификации и опыта. Мы используем современное оборудование: токарные станки с ЧПУ, фрезерные станки с ЧПУ, шлифовальные станки. Особое внимание уделяется геометрии коренных и шатунных крышек, а также обработке направляющих пальцев. Любая погрешность в этих местах может привести к повышенному трению, деформации и, как следствие, к поломке вала.

Очень часто усложнение в изготовлении возникают с направляющими пальцев. В традиционных дизельных двигателях их просто обрабатывают, но в газовых двигателях они должны быть обработаны с особой точностью, с учетом специфических нагрузок и температурных режимов. Например, часто встречается необходимость обработки под углом, что требует использования специального оборудования и приспособлений. Мы используем оптические системы контроля для обеспечения максимальной точности обработки.

Особо стоит отметить контроль шероховатости поверхности. Недостаточная шероховатость увеличивает трение и способствует быстрому износу подшипников. Мы используем профилометры и другие измерительные инструменты для контроля шероховатости поверхности на всех этапах обработки.

Термообработка: ключ к надежности

Термообработка – это, пожалуй, самый критичный этап в производстве газовых коленчатых валов. Она позволяет улучшить механические свойства материала, повысить его износостойкость и твердость. Для газовых двигателей обычно применяют закалку с отпусканием. Важно правильно подобрать режимы закалки и отпуска, чтобы избежать образования внутренних напряжений и деформаций. Неправильная термообработка может привести к растрескиванию вала или его деформации.

Мы сотрудничаем с проверенными термообрабочительными предприятиями, которые имеют современное оборудование и опыт работы с различными материалами. Мы строго контролируем процесс термообработки и проводим контроль механических свойств вала после термообработки. Обычно, это включает в себя определение твердости, предела текучести и ударной вязкости. Особое внимание уделяется контролю на наличие трещин и дефектов.

В последнее время мы начали экспериментировать с другими видами термообработки, такими как цементация и азотирование. Эти методы позволяют повысить твердость поверхности и износостойкость вала, но требуют более сложного контроля и могут привести к образованию внутренних напряжений. Результаты пока неоднозначные, но мы продолжаем исследования в этом направлении.

Контроль качества: без компромиссов

Контроль качества – это неотъемлемая часть процесса производства. Мы используем различные методы контроля: визуальный осмотр, геометрию, химический состав, механические свойства. На каждом этапе производства проводится контроль качества, чтобы выявить и устранить возможные дефекты. Мы ведем подробную документацию по всем этапам производства и храним ее в течение всего срока службы вала.

Особое внимание уделяется контролю точности размеров и геометрии вала. Мы используем координатно-измерительные машины для контроля всех основных размеров и геометрии вала. Также мы проводим контроль на наличие дефектов поверхности, таких как царапины, сколы, и трещины.

Нельзя забывать и о контроле подшипниковых зазоров. Неправильный зазор может привести к повышенному трению и износу подшипников. Мы используем специальные инструменты для измерения подшипниковых зазоров и корректируем их при необходимости.

Ошибки и их предотвращение

В процессе работы мы сталкивались с различными проблемами и ошибками. Например, однажды возникла ситуация, когда после термообработки у одного из партий валов обнаружились микротрещины. Причиной оказалась неправильно подобранный режим закалки. Мы провели тщательный анализ ситуации и внесли изменения в технологический процесс, чтобы избежать подобных проблем в будущем. Иногда ошибки возникают из-за человеческого фактора. Поэтому мы уделяем большое внимание обучению и повышению квалификации наших сотрудников.

Еще одна распространенная ошибка – это недостаточный контроль качества входного материала. Иногда поставщики поставляют материал с дефектами, которые не обнаруживаются на ранних этапах производства. Поэтому мы тщательно выбираем поставщиков и проводим входной контроль каждого лота материала. Мы также используем современные методы анализа материалов, чтобы выявить скрытые дефекты.

Постоянное совершенствование технологических процессов и повышение квалификации сотрудников – это ключ к качеству и надежности нашей продукции. Мы постоянно следим за новыми разработками в области производства газовых коленчатых валов и внедряем их в нашу производственную практику.

Если вам требуется производство газовых коленчатых валов, обращайтесь в ООО Гуанчжоу Байшунь Строительная Техника. Мы предлагаем широкий спектр услуг и гарантируем высокое качество продукции. Мы всегда готовы проконсультировать вас и помочь с выбором оптимального решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

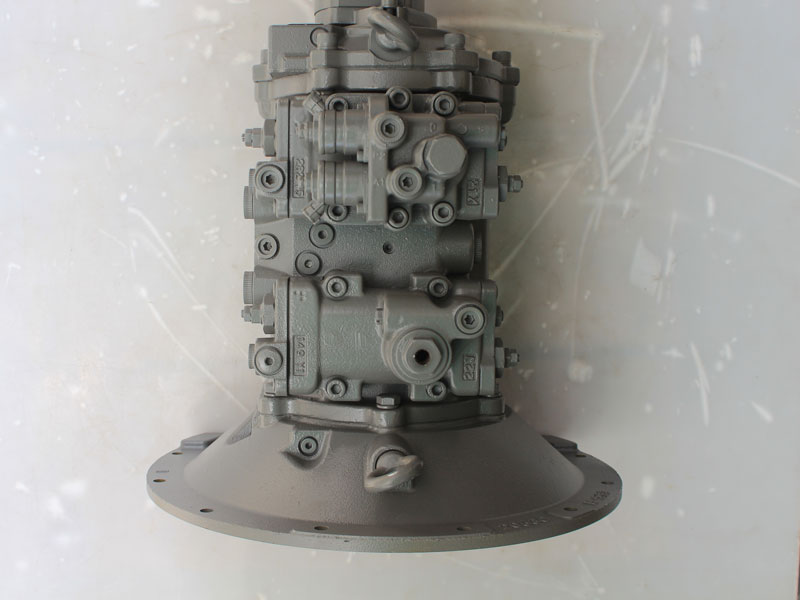

PC200-8 Гидравлический насос 708-2L-00500

PC200-8 Гидравлический насос 708-2L-00500 -

Коленвал C4.4

Коленвал C4.4 -

Двигатель QSM11

Двигатель QSM11 -

D6R Компьютерная плата двигателя 230-7490

D6R Компьютерная плата двигателя 230-7490 -

D6E Форсунка дизельного двигателя 0445120067

D6E Форсунка дизельного двигателя 0445120067 -

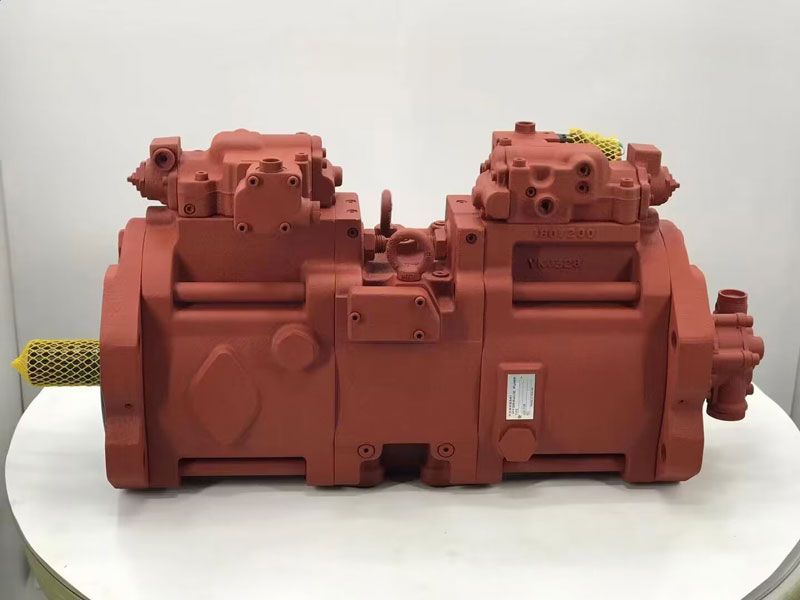

Гидравлический насос K3V112

Гидравлический насос K3V112 -

Коленвал C7.1

Коленвал C7.1 -

PC200-7 Гидравлический насос 708-2L-31123

PC200-7 Гидравлический насос 708-2L-31123 -

Коленвал 4TNV94

Коленвал 4TNV94 -

EX120-6 Гидравлический насос 9151416

EX120-6 Гидравлический насос 9151416 -

C7.1 Компьютерная плата двигателя 582-6898

C7.1 Компьютерная плата двигателя 582-6898 -

Двигатель Caterpillar C15

Двигатель Caterpillar C15

Связанный поиск

Связанный поиск- Заводы по производству коленчатых валов 2

- Поставщики двигателей 6bt5.9 из китая

- Поставщики двигателей kubota v2403 из китая

- Китай завод электронного монитора

- Производители шатунов двигателя ямз

- Поставщики 3-цилиндровых двигателей kubota

- Поставщики v-образных дизельных двигателей из китая

- Заводы по производству электронных мониторов

- Завод турбокомпрессоров

- Поставщики cat 15 двигателей из китая