Производители деталей коленчатых валов

Детали коленчатых валов – это, на мой взгляд, не такая простая ниша, как может показаться на первый взгляд. Многие считают, что это просто производство стандартных компонентов, но реальность часто далёка от этого. Особенно, если речь заходит о специализированных двигателях или требованиях к долговечности. Постоянно сталкиваюсь с ситуациями, когда заказчики завышают ожидания относительно цены и сроков, не понимая всей сложности процесса. Сегодня хотел бы поделиться своими мыслями и опытом, касающимися производителей деталей коленчатых валов в России и за рубежом. Разберем основные вызовы, посмотрим на различные подходы к производству и, может быть, даже затронем тему поисков надежных поставщиков.

Основные вызовы в производстве деталей коленчатых валов

Первое, что бросается в глаза – это огромный диапазон материалов и технологий, используемых при изготовлении коленчатых валов. От стальных валов для тяжелой техники до алюминиевых для легковых автомобилей и даже титановых для авиации. Каждый материал требует своего подхода к обработке и контроля качества. Простое фрезерование уже не решает многих задач. Требуется точная шлифовка, термическая обработка, и, конечно же, строгий контроль соответствия геометрии. Особенно сложным является производство валов для двигателей с турбонаддувом или непосредственным впрыском топлива – там требования к прочности и точности значительно выше.

Поиск надежных поставщиков с необходимой квалификацией – это отдельная задача. Даже если на бумаге компания утверждает, что имеет опыт в производстве деталей коленчатых валов, на практике может оказаться, что реальные возможности у них гораздо скромнее. Многие китайские производители предлагают очень привлекательные цены, но часто это достигается за счет снижения требований к качеству и использованию менее долговечных материалов. Поэтому, при выборе партнера, нужно уделять особое внимание его репутации, сертификации и, конечно, результатам предыдущих заказов.

Проблема точности – это еще один важный аспект. Даже незначительные отклонения в геометрии коленчатого вала могут привести к серьезным последствиям: вибрации, повышенному износу подшипников, даже к поломке двигателя. Современное оборудование и опытный персонал – это обязательное условие для производства деталей с требуемой точностью. Вопрос контроля качества должен быть в приоритете, начиная от входного контроля материалов и заканчивая финальной проверкой готовых изделий.

Термическая обработка и её влияние на долговечность

Термическая обработка коленчатых валов – это критически важный этап, влияющий на их прочность и долговечность. Выбор режима закалки и отпуска зависит от материала вала и требуемых характеристик. Неправильная термическая обработка может привести к образованию внутренних напряжений, трещинам и другим дефектам. В последнее время все чаще используются методы закалки с использованием газовой защиты или вакуума, что позволяет получить более однородную структуру металла и снизить риск образования дефектов.

Один из примеров, который мне запомнился, это случай с производством валов для двигателей сельскохозяйственной техники. Заказчик выбрал поставщика по минимальной цене, но не учел необходимость использования специальной термической обработки. В результате, валы быстро выходили из строя, что привело к значительным финансовым потерям. Этот случай показал, насколько важно уделять внимание всем этапам производства, а не только цене.

Важно понимать, что термическая обработка – это не просто нагрев и охлаждение. Это сложный процесс, который требует глубоких знаний в области металловедения и контроля качества. Нельзя экономить на этом этапе, иначе рискуешь получить некачественный продукт, который быстро выйдет из строя.

Альтернативные технологии и материалы

Помимо традиционных стальных валов, сейчас активно развиваются технологии производства валов из алюминиевых сплавов, титана и даже композитных материалов. Алюминиевые валы легче стальных, что позволяет снизить вес двигателя и повысить его топливную эффективность. Титановые валы отличаются высокой прочностью и долговечностью, но стоят значительно дороже. Композитные материалы – это перспективное направление, но пока не получили широкого распространения из-за высокой стоимости и сложности производства.

Я видел несколько проектов по применению алюминиевых валов в легковых автомобилях. Они действительно позволяют снизить вес двигателя и повысить его динамические характеристики. Однако, важно учитывать, что алюминиевые валы требуют более сложной технологии изготовления и более тщательного контроля качества. Они также более подвержены коррозии, поэтому требуется специальная защита.

Перспективным направлением является использование аддитивных технологий (3D-печати) для производства деталей коленчатых валов. Это позволяет создавать валы сложной геометрии с высокой точностью и минимальными отходами материала. Однако, пока эта технология находится на стадии развития и не может заменить традиционные методы производства.

ООО Гуанчжоу Байшунь Строительная Техника: опыт работы с различными материалами

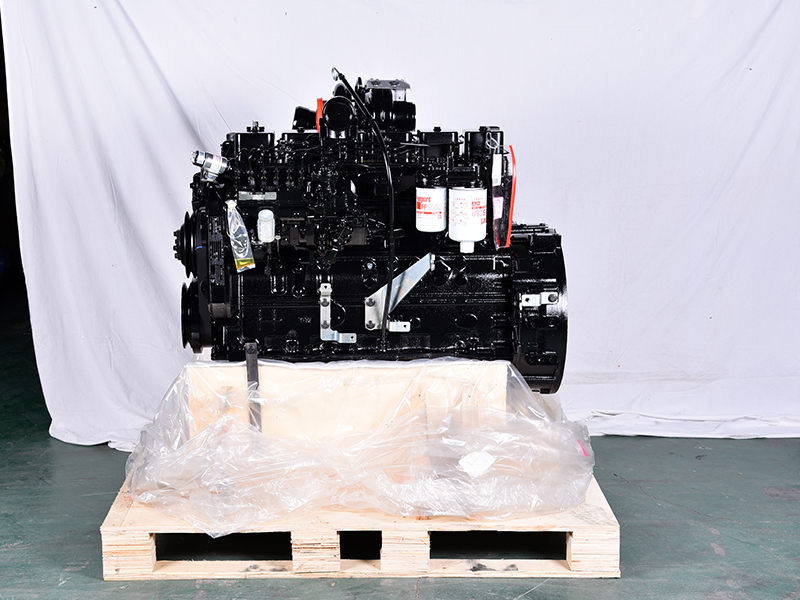

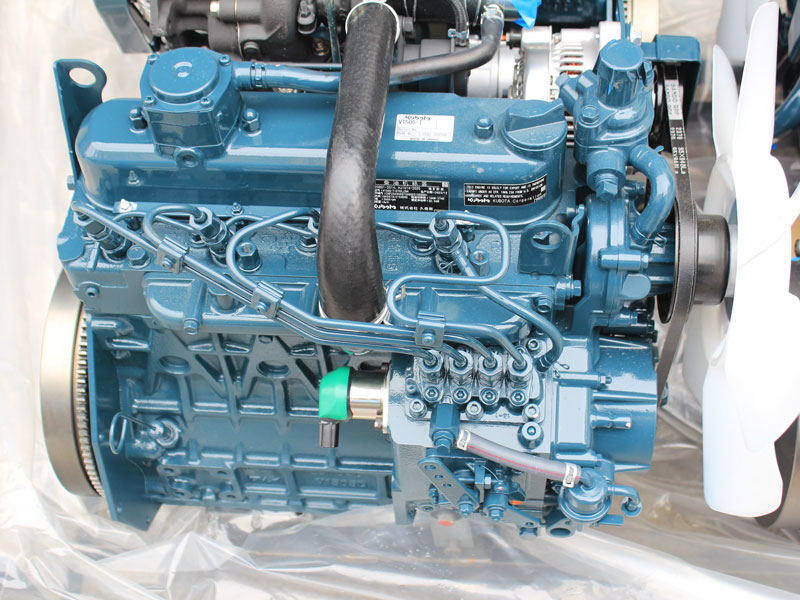

Компания ООО Гуанчжоу Байшунь Строительная Техника, специализирующаяся на двигателях и комплектующих, накопила большой опыт работы с различными материалами и технологиями производства деталей коленчатых валов. Они работают с двигателями известных китайских и зарубежных марок, включая Cummins, Mitsubishi, Kubota, Yanmar, Caterpillar и другие, что позволяет им понимать специфические требования к валам разных типов.

Компания предлагает широкий спектр услуг: от проектирования и изготовления валов по чертежам заказчика до ремонта и восстановления поврежденных валов. Они используют современное оборудование и материалы, и уделяют особое внимание контролю качества на всех этапах производства. Ориентированы на поставку в Россию, что, несомненно, является плюсом для многих клиентов.

ООО Гуанчжоу Байшунь Строительная Техника также предоставляет консультации по выбору оптимального материала и технологии производства вала для конкретного двигателя. Они помогают клиентам избежать ошибок и снизить затраты на производство.

Будущее производства деталей коленчатых валов

На мой взгляд, будущее производства деталей коленчатых валов связано с автоматизацией, цифровизацией и использованием новых материалов и технологий. Все больше компаний будут внедрять роботизированные линии, использовать системы компьютерного моделирования и проектирования (CAD/CAM) и переходить на аддитивные технологии. Важным фактором станет развитие технологий контроля качества, позволяющих выявлять дефекты на ранних стадиях производства.

Еще одним важным трендом является увеличение спроса на валы для двигателей с повышенной топливной эффективностью и экологичностью. Это потребует использования более легких и прочных материалов, а также более точной технологии производства. Кроме того, будет расти спрос на валы с повышенной устойчивостью к износу и коррозии.

В целом, рынок производителей деталей коленчатых валов будет продолжать развиваться и трансформироваться. Компании, которые смогут адаптироваться к новым вызовам и внедрять инновационные технологии, смогут успешно конкурировать на этом рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Двигатель QSB4.5

Двигатель QSB4.5 -

C7.1 Компьютерная плата двигателя 582-6898

C7.1 Компьютерная плата двигателя 582-6898 -

E320GC Электронный вентилятор двигателя 510-8095

E320GC Электронный вентилятор двигателя 510-8095 -

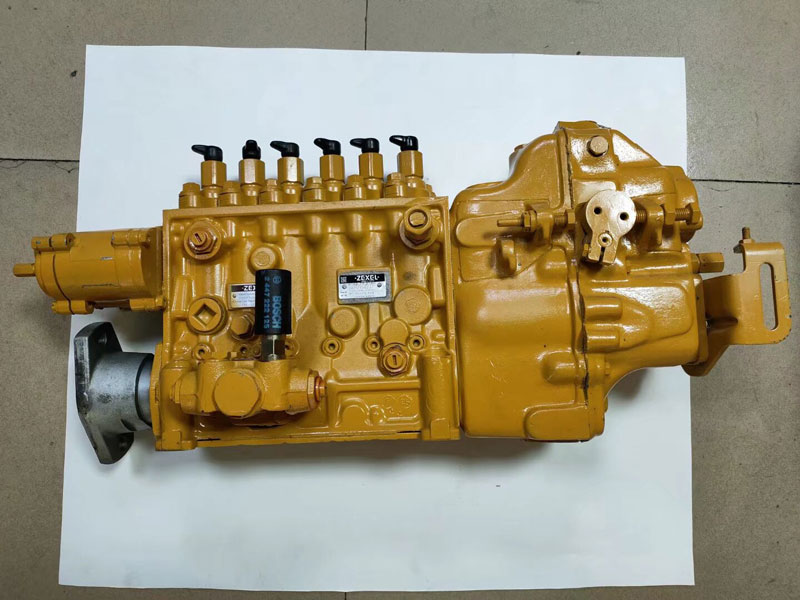

E325C _C7_C9 Топливный насос высокого давления 204-4944

E325C _C7_C9 Топливный насос высокого давления 204-4944 -

Шатун двигателя C7.1

Шатун двигателя C7.1 -

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111 -

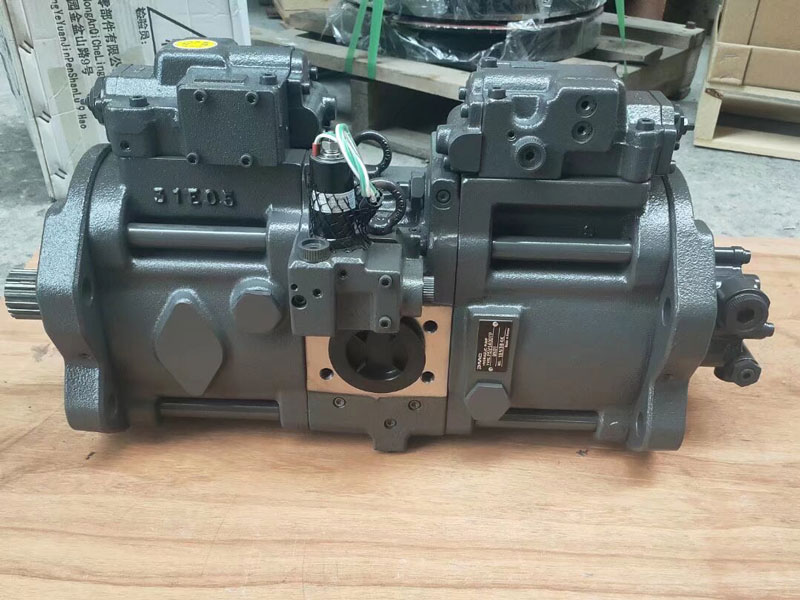

Гидравлический насос K5V140

Гидравлический насос K5V140 -

C6.4 Форсунка дизельного двигателя 326-4700

C6.4 Форсунка дизельного двигателя 326-4700 -

PC200-8 Гидравлический насос 708-2L-00500

PC200-8 Гидравлический насос 708-2L-00500 -

PC200-7 Монитор для дизельных двигателей 7835-12-4000

PC200-7 Монитор для дизельных двигателей 7835-12-4000 -

PC200-8 Монитор для дизельных двигателей 7835-31-9001

PC200-8 Монитор для дизельных двигателей 7835-31-9001 -

Двигатель Kubota V1505T

Двигатель Kubota V1505T

Связанный поиск

Связанный поиск- Китайские производители дизельных двигателей kubota

- Китайский завод по производству двигателей c15

- Китайская компьютерная плата двигателя

- Купить производителя запасных шатунов двигателя

- Поставщики двигателей для малых тракторов kubota

- Завод по производству шатунов для дизельных двигателей в китае

- Топливный насос

- Завод дизельных двигателей mitsubishi в китае

- Поставщики датчиков коленчатого вала

- Купить производителя шатунов двигателя