Модули управления двигателем

Модули управления двигателем – тема, которая постоянно развивается, и часто встречаю недопонимание в том, как их правильно подбирать и настраивать. Многие начинающие инженеры фокусируются исключительно на характеристиках модуля, упуская из виду критически важные факторы – совместимость с двигателем, специфику применения и, конечно, особенности работы с той техникой, к которой он предназначен. Это как пытаться собрать пазл, не глядя на картинку. Я, признаться, тоже когда-то допускал подобную ошибку, и это дорого мне обошлось, как финансово, так и по времени.

От простого к сложному: Типы модулей и их применение

На рынке представлено огромное количество модулей управления двигателем, и их можно разделить на несколько основных категорий: от базовых контроллеров для простых двигателей до высокопроизводительных систем с расширенным функционалом для сложной техники. Базовые модули обычно используются в небольших погрузчиках или компактных экскаваторах, где требуется простое регулирование оборотов и управление тягой. Здесь акцент делается на надежности и простоте настройки. Но как только мы переходим к крупногабаритной технике – экскаваторам, бульдозерам, грузовикам – требования к контроллерам взлетают до небес.

Более продвинутые системы, например, от известных производителей, таких как Caterpillar или Cummins (насколько я знаю, они имеют собственные решения, но интегрированные в отдельные контроллеры для определенных задач), предлагают расширенные возможности мониторинга, диагностики и управления. Например, возможность оптимизации работы двигателя для снижения расхода топлива, предотвращения перегрузок и продления срока службы. Иногда даже реализуются сложные алгоритмы адаптации к условиям эксплуатации – изменение параметров управления в зависимости от температуры окружающей среды, нагрузки и типа груза.

Но вот интересный момент: не всегда самый дорогой модуль – самый эффективный. Бывало такое, что заоблачные цены на 'премиальный' контроллер не оправдывались в конкретном случае. Высокие требования к квалификации специалистов по настройке и последующей поддержке, сложная интеграция с существующими системами – все это добавляет стоимости, и не всегда гарантирует ощутимый прирост в производительности или надежности. И, честно говоря, тогда я пришел к выводу, что для многих задач вполне достаточно более скромного, но качественно настроенного решения.

Сложности интеграции и диагностики

Интеграция модулей управления двигателем в существующую систему управления техникой – задача не из легких. Особенно если речь идет о старом оборудовании. Часто приходится сталкиваться с проблемой совместимости – разные производители используют разные протоколы связи, разные интерфейсы. Иногда приходится переписывать код, адаптировать существующие алгоритмы, создавать собственные драйверы. Помню один случай, когда мы пытались установить современный контроллер на старый экскаватор Komatsu. Использовали аналоговые датчики, а контроллер требовал цифровой связь. Пришлось 'изобретать велосипед', разрабатывать свой интерфейс и писать драйверы для считывания данных с аналоговых датчиков. Это заняло несколько недель и потребовало значительных усилий.

И еще один момент, который часто упускают из виду – диагностика. Современные модули управления двигателем собирают огромный объем данных, но без правильного инструментария и квалифицированных специалистов это все данные – просто шум. Нужны специальные программы для анализа данных, для выявления аномалий, для диагностики неисправностей. И, конечно, нужно уметь правильно интерпретировать эти данные – понимать, что показывает тот или иной параметр, как он связан с работой двигателя, какие действия необходимо предпринять для устранения неисправности. ООО Гуанчжоу Байшунь Строительная Техника предлагает решения, которые облегчают эту задачу, но все равно необходим опыт и знания.

Иногда я вижу, как люди сосредотачиваются на отдельных показателях – например, на температуре охлаждающей жидкости – и забывают о целостной картине. Неправильная интерпретация данных может привести к ложным выводам и, как следствие, к ошибочным действиям. Важно анализировать все параметры в комплексе, учитывать историю эксплуатации техники, особенности работы двигателя. И тогда диагностика станет намного проще и эффективнее.

Практический опыт: От настройки до оптимизации

Наш опыт работы с различными модулями управления двигателем позволяет нам предлагать клиентам комплексные решения – от выбора оптимального контроллера до его настройки, диагностики и оптимизации работы. Мы работаем с широким спектром двигателей, от китайских до зарубежных, и можем подобрать оптимальное решение для любой задачи. Например, недавно мы внедрили систему управления на базе нового поколения контроллеров на парк погрузчиков, и это позволило нам снизить расход топлива на 10-15% и повысить производительность на 5-7%. Все это благодаря более точному управлению двигателем, оптимизации работы системы охлаждения и улучшенному мониторингу параметров.

Что касается оптимизации, то здесь тоже есть свои тонкости. Просто 'подкрутить' параметры управления недостаточно. Нужно провести тщательный анализ работы двигателя в различных режимах, выявить 'узкие места', найти оптимальные значения параметров, которые обеспечат максимальную производительность и минимальный расход топлива. И, конечно, нужно учитывать особенности работы техники, условия эксплуатации и требования заказчика. Иногда оказывается, что небольшие изменения в параметрах управления могут дать значительный эффект, а иногда – наоборот, могут привести к ухудшению работы двигателя.

Кстати, сейчас активно развивается направление, связанное с использованием искусственного интеллекта для управления двигателями. Такие системы способны автоматически адаптироваться к условиям эксплуатации, оптимизировать параметры управления в режиме реального времени и прогнозировать возможные неисправности. Это, конечно, пока еще не массовое явление, но потенциал у него огромный. Компания ООО Гуанчжоу Байшунь Строительная Техника следит за этими тенденциями и уже разрабатывает собственные решения в этой области.

Несколько неудачных попыток и уроки

Бывало, конечно, и так – когда не все шло по плану. Однажды мы установили контроллер на двигатель, который оказался несовместим с системой управления. Несмотря на все наши усилия, мы не смогли его настроить, и пришлось вернуться к прежнему решению. Этот случай научил нас тщательно проверять совместимость компонентов перед установкой, и не экономить время на предварительной диагностике.

Еще одна ошибка – недооценка сложности работы с аналоговыми датчиками. Мы пытались использовать старые датчики, которые не соответствовали требованиям нового контроллера, и это привело к неверным показаниям и неправильной работе системы. В дальнейшем мы всегда стараемся использовать современные датчики, которые обеспечивают более точные и надежные данные.

И еще – недостаточный уровень квалификации персонала. Бывало, что наши специалисты не могли правильно интерпретировать данные, полученные от контроллера, и принимали неверные решения. Это привело к выходу из строя двигателя и дорогостоящему ремонту. Мы постоянно проводим обучение и повышение квалификации наших специалистов, чтобы избежать подобных ситуаций в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Коленвал 4TNV94

Коленвал 4TNV94 -

PC200-7 Монитор для дизельных двигателей 7835-12-4000

PC200-7 Монитор для дизельных двигателей 7835-12-4000 -

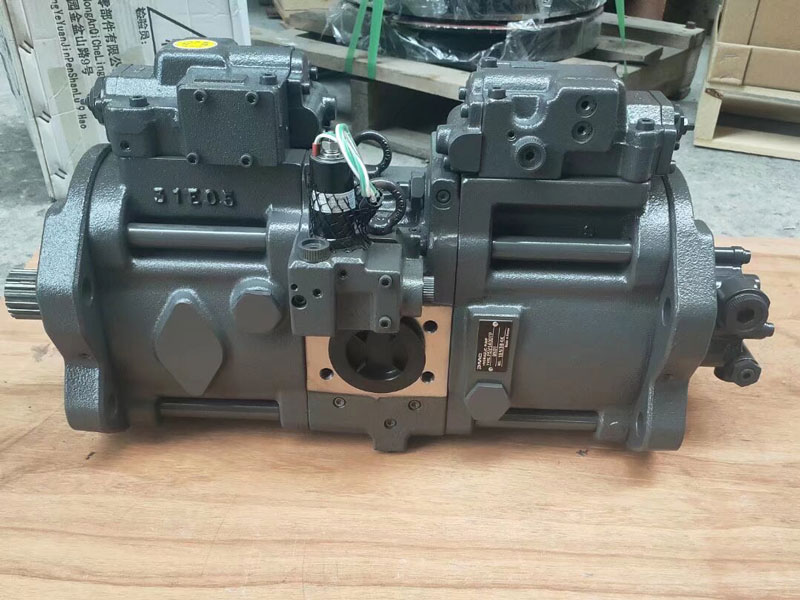

Гидравлический насос K5V140

Гидравлический насос K5V140 -

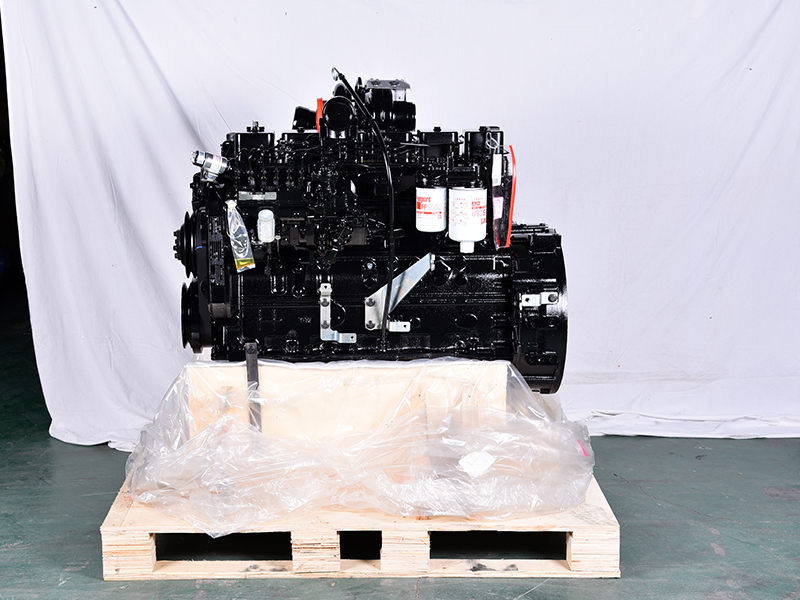

Двигатель QSB4.5

Двигатель QSB4.5 -

C6.4 Форсунка дизельного двигателя 326-4700

C6.4 Форсунка дизельного двигателя 326-4700 -

Коленвал 4LE2

Коленвал 4LE2 -

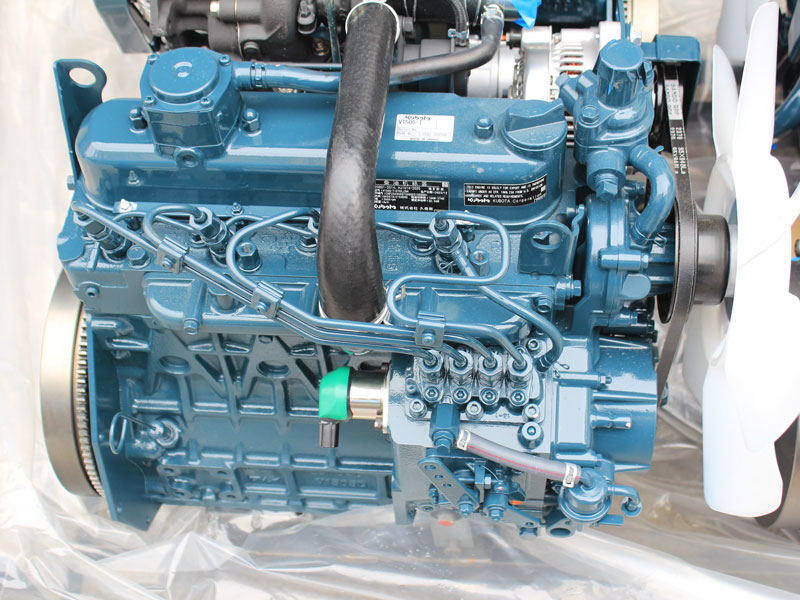

Двигатель Kubota V1505T

Двигатель Kubota V1505T -

Двигатель 6BT5.9

Двигатель 6BT5.9 -

PC200-7 Гидравлический насос 708-2L-31123

PC200-7 Гидравлический насос 708-2L-31123 -

Коленвал C7.1

Коленвал C7.1 -

D6R Компьютерная плата двигателя 230-7490

D6R Компьютерная плата двигателя 230-7490 -

CAT E320D Компьютерная плата двигателя 366-8821

CAT E320D Компьютерная плата двигателя 366-8821

Связанный поиск

Связанный поиск- Завод чтобы купить дизельный двигатель шатун

- Поставщики двигателей kubota d1703

- Заводы по производству масляных насосов

- Производитель шатунов c7.1

- Поставщики дизельных насосов из китая

- Поставщики купившие двигатель kubota v3300

- Cat c13 двигатель из китая

- Китайские производители дизельных двигателей mitsubishi

- Производители шатунов двигателя 409

- Блоки цилиндров из китая