Коленчатый вал поршень

Начнем с простого, но часто упускаемого из виду: в представлениях многих, коленчатый вал и поршень – это лишь компоненты, взаимодействующие друг с другом. На самом деле, их взаимодействие – это сложный, многофакторный процесс, который напрямую влияет на надежность, мощность и ресурс двигателя. Иногда наблюдаю, как инженеры слишком упрощают расчеты, игнорируя, например, динамические нагрузки на кривошипно-шатунный механизм. Этого нельзя допускать, особенно при проектировании двигателей для тяжелой техники. И вот, хочется поделиться опытом, собранным за последние годы, чтобы хоть немного рассеять распространенные заблуждения.

Основы взаимодействия: более глубокий взгляд

Давайте сразу определимся: поршень, в своей сути, преобразует энергию расширяющихся газов в механическую работу, а коленчатый вал – это то, что эту работу передает на выходной вал и, как следствие, на трансмиссию и, в конечном итоге, на технику. Но это, конечно, очень упрощенно. Важно понимать, что движение поршня – это не просто линейное перемещение вверх и вниз. Это движение, преобразованное в вращательное движение коленчатого вала, и это преобразование сопряжено с рядом специфических требований. Например, необходимо минимизировать пульсации крутящего момента, чтобы обеспечить плавную работу двигателя. И здесь ключевую роль играет геометрия кривошипа и распределение массы.

При проектировании коленчатого вала, особенно для двигателей с высокой мощностью, часто сталкиваешься с проблемой вибрации. Это связано с неравномерным распределением массы шатунов. И вот тут начинают всплывать разные решения: балансировка, использование демпферов, изменение геометрии кривошипов. Все это, конечно, влияет на стоимость и сложность изготовления. Мы однажды потратили много времени на оптимизацию балансировки для двигателя, который использовался в погрузчике. Изначально, вибрации были настолько сильными, что приходилось часто останавливать машину для обслуживания. В конечном итоге, наиболее эффективным оказалось изменение геометрии кривошипов, а не просто добавление демпферов.

Детали, определяющие ресурс: материалы и обработки

Выбор материалов для коленчатого вала и поршня – это отдельная большая тема. Обычно используют высокопрочные чугуны и специальные сплавы алюминия. Но здесь важно учитывать не только прочность, но и износостойкость, теплопроводность и коррозионную стойкость. Например, при эксплуатации в агрессивных средах (например, при работе с пылью и песком) необходимо использовать специальные покрытия, чтобы предотвратить коррозию и износ деталей.

Качество обработки поверхности также имеет огромное значение. Грубая обработка поверхности может привести к повышенному износу подшипников и, как следствие, к преждевременному выходу двигателя из строя. Особенно важно обращать внимание на точность обработки коленчатого вала – люфт между валом и подшипниками должен быть минимальным. У нас был случай, когда из-за неточной обработки коленчатого вала подшипники быстро изнашивались, что привело к серьезной поломке двигателя. Было очень обидно, потому что двигатель был относительно новым и еще не успел наработать большой ресурс.

Иногда, в стремлении к снижению веса, стремятся использовать более легкие сплавы. Это может быть оправдано, но только при условии, что это не приведет к снижению прочности и надежности деталей. В противном случае, это может стать верным путем к поломке.

Проблемы и решения: практический опыт

Одна из самых распространенных проблем – это износ подшипников коленчатого вала. Причины могут быть разными: неправильный выбор подшипников, недостаточная смазка, загрязнение маслом, неправильная установка. Мы часто сталкиваемся с этой проблемой при обслуживании двигателей, используемых в строительной технике. Для решения этой проблемы обычно требуется замена подшипников и, возможно, обработка шейки коленчатого вала. Иногда, если износ серьезный, необходимо заменить весь коленчатый вал.

Конструктивные особенности и их влияние на работу

Интересный момент – это влияние конструктивных особенностей на работу коленчатого вала и поршня. Например, установка шатунов под разными углами может влиять на кривую крутящего момента и на вибрации. При проектировании двигателя необходимо учитывать эти факторы и выбирать оптимальную конструкцию шатунов и кривошипов. Мы однажды меняли конструкцию шатунов в двигателе, чтобы улучшить его динамические характеристики. После изменения конструкции, двигатель стал работать более плавно и мощно.

Еще один важный аспект – это наличие противовесов на коленчатом валу. Противовесы используются для снижения вибраций и для балансировки вала. Количество и расположение противовесов должны быть тщательно рассчитаны, чтобы обеспечить оптимальную работу двигателя. Мы разрабатывали двигатель для использования в дробилке, и использовали специальную схему противовесов, чтобы уменьшить вибрации и увеличить ресурс двигателя.

Современные тенденции в проектировании двигателей направлены на снижение веса и размеров. Это достигается за счет использования новых материалов и технологий обработки. Однако, при этом необходимо учитывать все факторы, которые могут влиять на надежность и ресурс двигателя. Просто снизить вес – недостаточно, важно сохранить или даже улучшить характеристики.

В заключение: о важности комплексного подхода

В заключение хочу сказать, что проектирование и эксплуатация двигателей с коленчатым валом и поршнем – это очень сложная задача, требующая глубоких знаний и опыта. Нельзя упрощать расчеты и игнорировать детали. Важно учитывать все факторы, которые могут влиять на надежность и ресурс двигателя. И, конечно, необходимо постоянно совершенствовать технологии проектирования и обработки деталей. Наши специалисты всегда готовы помочь вам решить любые вопросы, связанные с двигателями и комплектующими. Компания ООО Гуанчжоу Байшунь Строительная Техника уже более десяти лет работает в этой отрасли, предлагая широкий спектр двигателей и комплектующих от ведущих мировых производителей, таких как Cummins, Mitsubishi, Kubota и другие. Вы можете найти больше информации на нашем сайте: https://www.gzbsengine.ru.

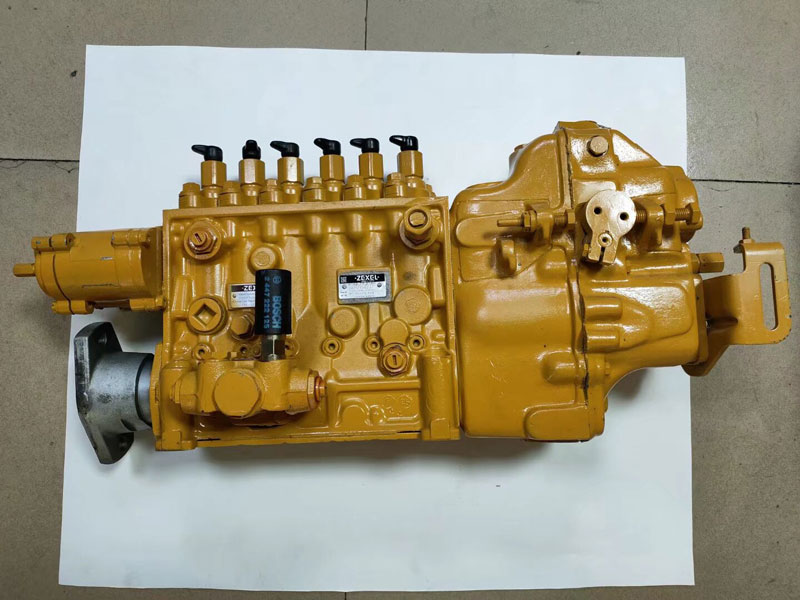

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

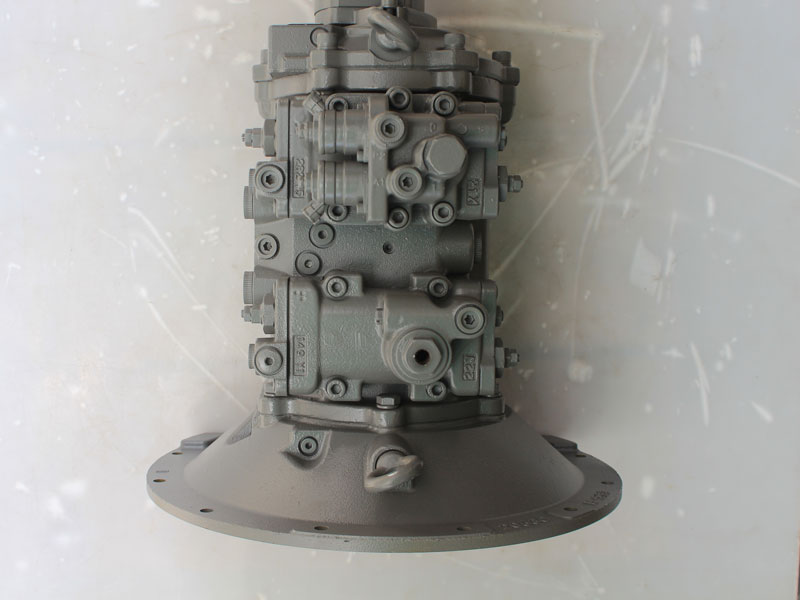

EX120-6 Гидравлический насос 9151416

EX120-6 Гидравлический насос 9151416 -

PC200-7 Гидравлический насос 708-2L-31123

PC200-7 Гидравлический насос 708-2L-31123 -

Двигатель QSM11

Двигатель QSM11 -

E320GC Электронный вентилятор двигателя 510-8095

E320GC Электронный вентилятор двигателя 510-8095 -

CAT E320D Компьютерная плата двигателя 366-8821

CAT E320D Компьютерная плата двигателя 366-8821 -

C7.1 Компьютерная плата двигателя 582-6898

C7.1 Компьютерная плата двигателя 582-6898 -

Шатун двигателя C4.4

Шатун двигателя C4.4 -

Двигатель QSB4.5

Двигатель QSB4.5 -

Двигатель Kubota V3800

Двигатель Kubota V3800 -

Шатун двигателя C7.1

Шатун двигателя C7.1 -

Двигатель Caterpillar C15

Двигатель Caterpillar C15 -

Коленвал C4.4

Коленвал C4.4

Связанный поиск

Связанный поиск- Завод по производству двигателя qsb4.5

- Поставщики поршневые коленчатые валы из китая

- Поставщики которые покупают d 240 двигатель шатуны

- Производители двигателей cat 2

- Завод по производству дизельных двигателей mitsubishi

- Поставщики двигателей qsb4.5

- Производители запчастей для двигателей kubota из китая

- Купить дизельный двигатель с естественным всасыванием

- Купить масляный насос

- Завод по производству головок цилиндров