Завод v-образного дизельного двигателя

Речь о производстве V-образных дизельных двигателей – это не просто конвейер и болты. Это целая история, полная компромиссов, инженерных решений, и часто – неожиданных проблем. Многие считают, что это достаточно простой процесс, что просто собираешь детали по схеме. Но поверьте, реальность часто оказывается куда сложнее. Я как человек, который уже более десяти лет работает с подобными моторами, могу с уверенностью сказать, что в этой области всегда есть куда стремиться. И я хотел бы поделиться своими наблюдениями, даже если они и не всегда оптимистичны.

Обзор: С чего начать?

Производство V-образных дизельных двигателей – это комплексная задача, включающая в себя проектирование, литье, механическую обработку, сборку и, конечно же, контроль качества. По сути, это создание миниатюрной, но мощной машины, способной выдерживать экстремальные нагрузки. Главный вызов – это обеспечение оптимального баланса, надежности и эффективности. И да, конечно, стоимость. Конкуренция на рынке высока, и нужно постоянно искать способы снижения затрат, не жертвуя при этом качеством.

Проектирование: от идеи до чертежей

Первый этап, безусловно, самый важный. От хорошо проработанного проекта зависит успех всего предприятия. Здесь важны не только технические характеристики, но и эргономика, стоимость компонентов и возможность производства. В последнее время все больше внимания уделяется компьютерному моделированию (CAE), чтобы минимизировать количество физических прототипов и ускорить процесс разработки. Но даже с использованием самых передовых технологий, неизбежны обнаружения ошибок на этапе испытаний. Именно поэтому я всегда говорю: 'Не экономьте на проектировании!'. Лучше потратить больше времени на планирование, чем потом переделывать все с нуля.

Литье: Формирование будущего двигателя

Литье – это сердце любого двигатель, в частности, V-образного дизельного двигателя. Именно здесь формируются блоки цилиндров, головки блока цилиндров и другие ключевые компоненты. Материалы – чугун, алюминий, иногда – магний – выбираются исходя из требований к прочности, теплопроводности и весу. Процесс литья требует высокой точности и контроля качества, чтобы избежать дефектов, которые могут привести к серьезным проблемам в работе двигателя. У нас в компании часто возникают сложности с литьем головки блока цилиндров – из-за высокой концентрации тепловых напряжений, возникающих при работе двигателя. Требуется постоянная оптимизация процесса и использование специальных сплавов.

Механическая обработка: Точность – залог надежности

После литья начинается механическая обработка. Здесь станок с ЧПУ превращает грубые отливки в детали с высокой точностью размеров и шероховатостью поверхности. От качества механической обработки зависит не только срок службы двигателя, но и его эффективность. Например, точная обработка цилиндров обеспечивает оптимальное уплотнение поршневых колец, что, в свою очередь, снижает потери на трение и увеличивает мощность двигателя. Мы в ООО Гуанчжоу Байшунь Строительная Техника тесно сотрудничаем с поставщиками станков с ЧПУ, чтобы обеспечить соответствие их оборудования нашим требованиям.

Сборка: Соединение всех элементов

Сборка двигателя – это финальный этап, где все детали соединяются в единое целое. Требуется высокая квалификация сборщиков и использование специального оборудования. Важно соблюдать точные моменты затяжки болтов и гаек, чтобы избежать деформации деталей и обеспечить надежность соединения. Мы используем систему контроля качества на каждом этапе сборки, чтобы выявлять и устранять возможные дефекты.

Контроль качества и испытания: Необходимый этап проверки

Ни один двигатель не может быть выпущен на рынок без тщательного контроля качества и испытаний. Это включает в себя проверку всех узлов и агрегатов, а также стендовые испытания на различных режимах работы. Важно убедиться, что двигатель соответствует всем требованиям безопасности и экологичности. Сейчас особое внимание уделяется испытаниям на соответствие новым экологическим стандартам, таким как Euro 6 и Tier 4 Final. Здесь часто возникают проблемы с разработкой систем нейтрализации выхлопных газов, требующих сложной калибровки и оптимизации.

Реальный пример: Проблемы с регулировкой системы впрыска

Недавно у нас был случай с двигателем Cummins, который мы собрали для экскаватора. После нескольких часов работы двигатель начал глохнуть и работать нестабильно. Оказалось, что проблема была в неправильной регулировке системы впрыска топлива. Недостаточное давление топлива приводило к неполному сгоранию топлива и, как следствие, к снижению мощности и нестабильной работе двигателя. Эта история показывает, как важно не только правильно собрать двигатель, но и тщательно его настроить и отладить.

Поставщики и цепочка поставок: Риск и контроль

Как и в любой другой отрасли, поставщики – это ключевой элемент успеха. Особенно это касается V-образных дизельных двигателей, которые содержат множество сложных компонентов. Важно выбирать надежных поставщиков, которые могут гарантировать высокое качество продукции и своевременную поставку. У нас сотрудничество с китайскими производителями компонентов иногда сопряжено с трудностями, связанными с качеством и сроками. Но мы стараемся минимизировать эти риски, постоянно контролируя поставщиков и альтернативных поставщиков.

Выводы и перспективы

Производство V-образных дизельных двигателей – это сложная и ответственная задача, требующая высокой квалификации персонала, современного оборудования и строгой системы контроля качества. Нельзя недооценивать важность каждого этапа производства, от проектирования до испытаний. В будущем, я думаю, все больше внимания будет уделяться автоматизации производственных процессов и использованию новых материалов, таких как композиты и нанотехнологии. Это позволит снизить стоимость двигателей и повысить их эффективность. Ну и, конечно, постоянное обучение персонала – это залог успеха любой компании в этой сфере. Компания ООО Гуанчжоу Байшунь Строительная Техника постоянно инвестирует в развитие наших сотрудников, чтобы оставаться на передовой технологического прогресса.

Более подробную информацию о наших двигателях и компонентах можно найти на нашем сайте: https://www.gzbsengine.ru

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

PC200-8 Монитор для дизельных двигателей 7835-31-9001

PC200-8 Монитор для дизельных двигателей 7835-31-9001 -

C7.1 Компьютерная плата двигателя 582-6898

C7.1 Компьютерная плата двигателя 582-6898 -

Коленвал C7.1

Коленвал C7.1 -

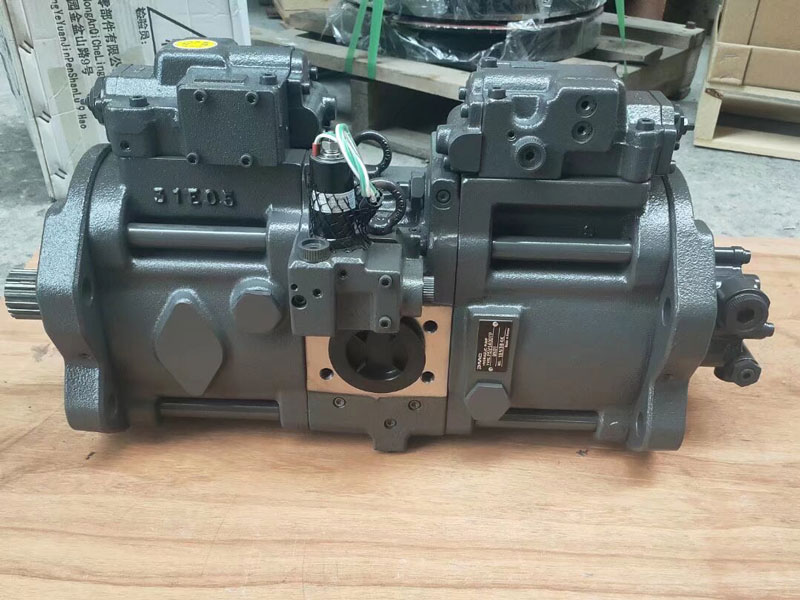

Гидравлический насос K5V140

Гидравлический насос K5V140 -

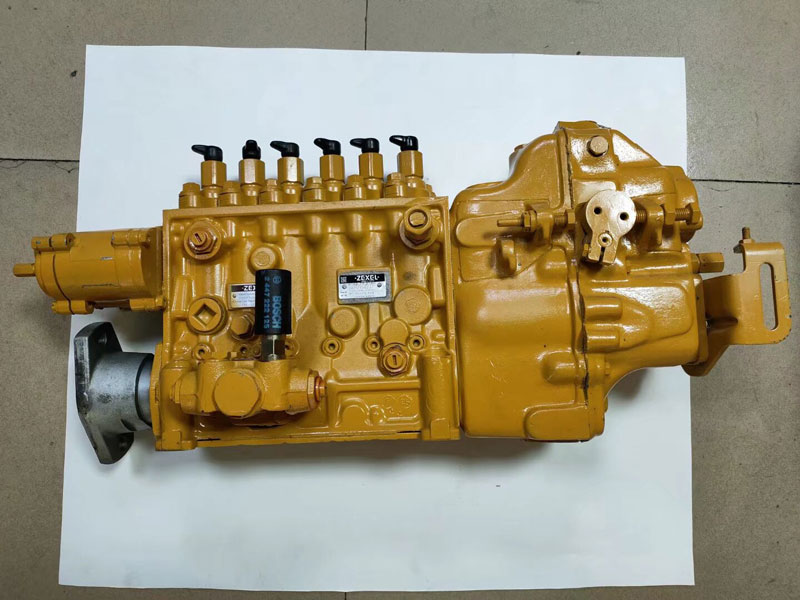

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111 -

C6.4 Форсунка дизельного двигателя 326-4700

C6.4 Форсунка дизельного двигателя 326-4700 -

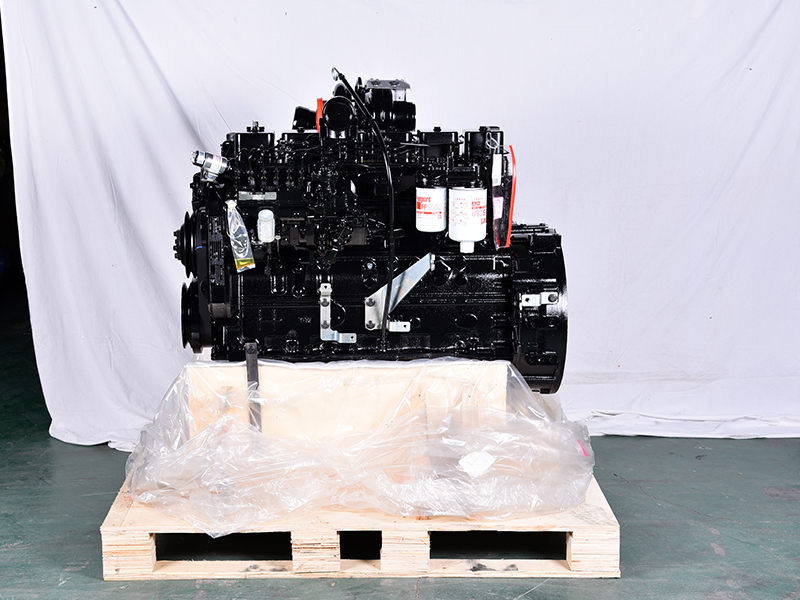

Двигатель QSM11

Двигатель QSM11 -

PC200-7 Гидравлический насос 708-2L-31123

PC200-7 Гидравлический насос 708-2L-31123 -

CAT E320D Компьютерная плата двигателя 366-8821

CAT E320D Компьютерная плата двигателя 366-8821 -

Шатун двигателя C7.1

Шатун двигателя C7.1 -

Коленвал 4TNV94

Коленвал 4TNV94 -

E325C _C7_C9 Топливный насос высокого давления 204-4944

E325C _C7_C9 Топливный насос высокого давления 204-4944

Связанный поиск

Связанный поиск- Завод для покупки двигателя kubota d1005

- Завод для двигателя cat 7.1

- Производители шатунов для 124 двигателя в китае

- Поставщики турбокомпрессоров

- Купить двигатель perkins

- Купить двигатель kubota v3307

- Производство датчиков в китае

- Китай 2110 двигатель шатуны ваз завод

- Производитель двигателя cat c18 в китае

- Производители водяных насосов