Завод шатунов двигателя

Шатуны двигателя – это, казалось бы, простая деталь. Но, как показывает практика, именно они зачастую становятся 'узким местом' при ремонте и обслуживании тяжелой техники. Много лет я провожу, наблюдая за процессом производства и восстановления этих критически важных компонентов. Часто сталкиваюсь с ошибочными представлениями о качестве и технологиях, с которыми начинают работать некоторые предприятия. Хочу поделиться своим опытом, не претендуя на абсолютную истину, а лишь предлагая для размышления.

Обзор: куда движется производство шатунов?

В последние годы наблюдается определенный сдвиг в производстве шатунов двигателя. Если раньше основная масса компонентов поступала из Китая с сомнительной репутацией, то сейчас всё больше производителей стараются развивать собственное производство, либо сотрудничают с проверенными поставщиками из других стран. Это связано с ростом требований к качеству, необходимостью снижения зависимости от колебаний валютных курсов и, конечно, с желанием получить более предсказуемые сроки поставки. Но просто 'сделать' шатун недостаточно, ведь главное – это соблюдение технологий и контроль качества на всех этапах.

Основные проблемы, с которыми сталкиваются производители

Помимо очевидных проблем с сырьем, которые, кстати, тоже немаловажны, возникают и более тонкие вещи. Например, сложность точного контроля геометрии деталей, особенно при производстве шатунов для двигателей большой мощности. Или проблемы с термообработкой – неправильно проведенная термообработка может привести к серьезным дефектам, таким как трещины или разрушение материала. Часто находят несоответствия в качестве используемой смазки и масел для обработки и сборки, что, опять же, негативно сказывается на долговечности.

От сырья к готовому продукту: этапы производства

Производство шатунов двигателя – это сложный многоступенчатый процесс. Начинается все с выбора материала – обычно это сталь, но встречаются и алюминиевые шатуны, особенно для более современных двигателей. Затем следует ковка или штамповка, токарная обработка, шлифовка, термообработка, контроль качества и, наконец, нанесение защитного покрытия. Каждый из этих этапов требует строгого соблюдения технологий и использования современного оборудования. И вот тут начинаются сложности: не всегда хватает квалифицированных кадров, а современное оборудование требует значительных инвестиций.

Контроль качества: критически важный аспект

Контроль качества – это не просто проверка готовых изделий. Это постоянный мониторинг всех этапов производства. Необходимо использовать современные методы контроля, такие как ультразвуковая дефектоскопия, рентгенография, контроль твердости и так далее. Но даже самое современное оборудование не поможет, если нет квалифицированного персонала, который умеет его использовать и правильно интерпретировать результаты. В идеале, контроль качества должен быть встроен в систему управления качеством предприятия, а не осуществляться как разовое мероприятие.

Пример из практики: проблемы с термообработкой

Недавно мы сталкивались с заказом на производство шатунов для дизельного двигателя от китайского производителя сельскохозяйственной техники. Поначалу всё шло хорошо, качество соответствовало требованиям. Но через несколько месяцев после эксплуатации деталь начала давать признаки износа. При детальном анализе выяснилось, что термообработка была выполнена неправильно – температура и время обработки не соответствовали спецификации. Это привело к увеличению внутренних напряжений в материале и, как следствие, к разрушению. Такие ситуации, к сожалению, случаются довольно часто. Иногда это можно исправить, но чаще всего – деталь приходится выводить из эксплуатации.

Собственный опыт: что работает, а что нет

Наша компания, ООО Гуанчжоу Байшунь Строительная Техника, уже более десяти лет работает на рынке двигателей и комплектующих. Мы сотрудничаем с различными производителями шатунов, и постоянно ищем тех, кто предлагает оптимальное соотношение цены и качества. Один из наших постоянных партнеров – это предприятие, которое использует современное оборудование и имеет высокий уровень квалификации персонала. Они также уделяют большое внимание контролю качества и используют современные методы испытаний. Благодаря этому, мы можем гарантировать нашим клиентам надежность и долговечность деталей. Но, опять же, не всегда можно найти идеального партнера. Иногда приходится идти на компромиссы.

Влияние технологий на качество производства

Современные технологии, такие как аддитивное производство (3D-печать), позволяют создавать шатуны сложной формы с высокой точностью и минимальным количеством отходов. Кроме того, использование компьютерного моделирования и анализа позволяет оптимизировать конструкцию деталей и повысить их прочность и надежность. Но, к сожалению, эти технологии пока еще недостаточно распространены в производстве шатунов двигателя. И это, на мой взгляд, является одним из главных препятствий для развития отрасли.

В заключение хочу сказать, что производство шатунов двигателя – это сложная и ответственная задача, требующая высокой квалификации персонала, современного оборудования и строгого контроля качества. Не стоит экономить на деталях – это всегда приводит к более серьезным проблемам в будущем. И всегда стоит тщательно выбирать поставщика, учитывая не только цену, но и репутацию, опыт и возможности предприятия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

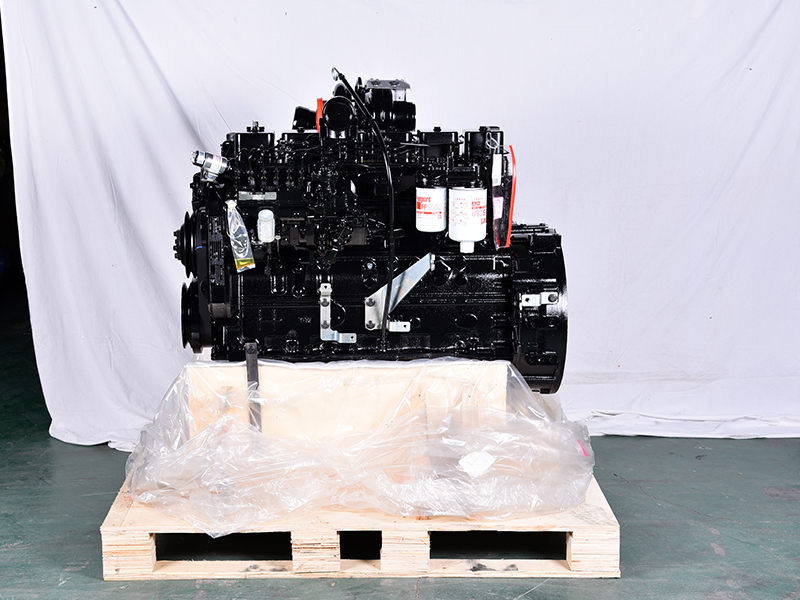

Двигатель 6BT5.9

Двигатель 6BT5.9 -

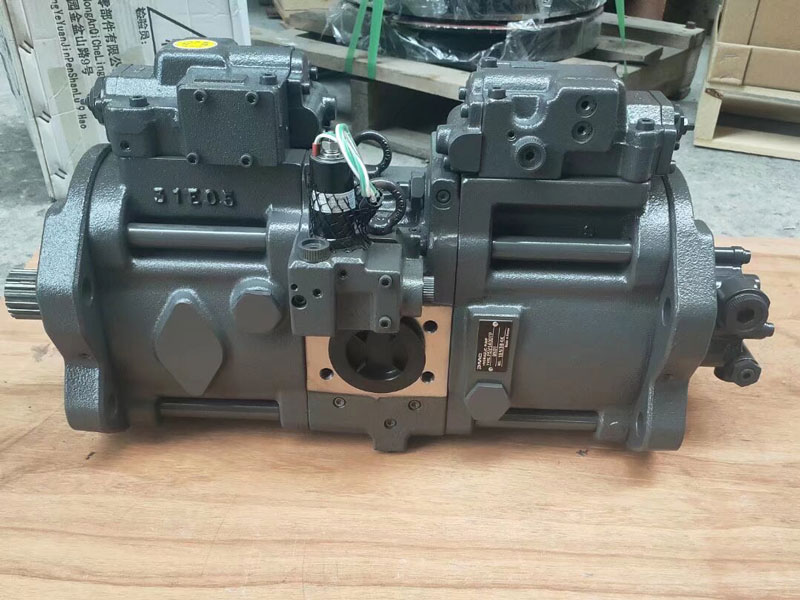

PC200-8 Гидравлический насос 708-2L-00500

PC200-8 Гидравлический насос 708-2L-00500 -

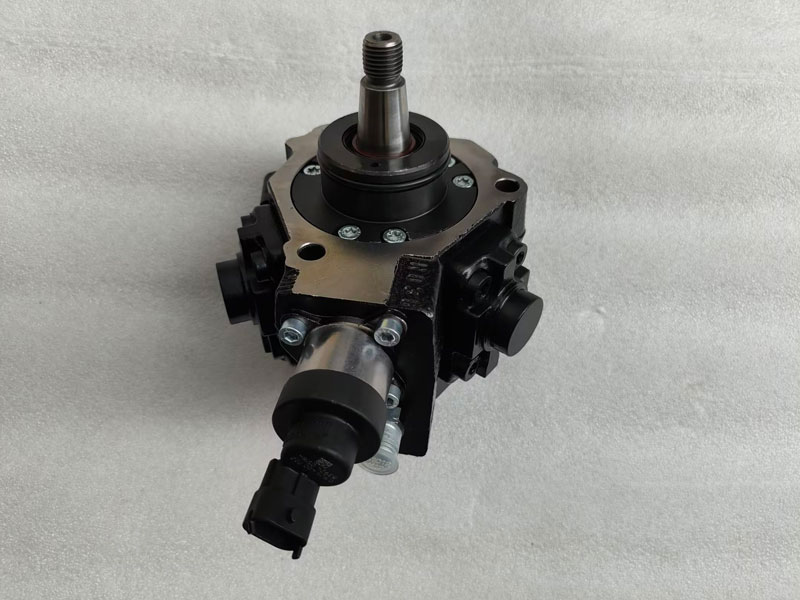

C6.4 Форсунка дизельного двигателя 326-4700

C6.4 Форсунка дизельного двигателя 326-4700 -

Двигатель QSB4.5

Двигатель QSB4.5 -

Двигатель Caterpillar C15

Двигатель Caterpillar C15 -

E320GC Электронный вентилятор двигателя 510-8095

E320GC Электронный вентилятор двигателя 510-8095 -

4D95_B3.3 Топливный насос высокого давления 0445020070

4D95_B3.3 Топливный насос высокого давления 0445020070 -

Шатун двигателя C4.4

Шатун двигателя C4.4 -

CAT E320D Компьютерная плата двигателя 366-8821

CAT E320D Компьютерная плата двигателя 366-8821 -

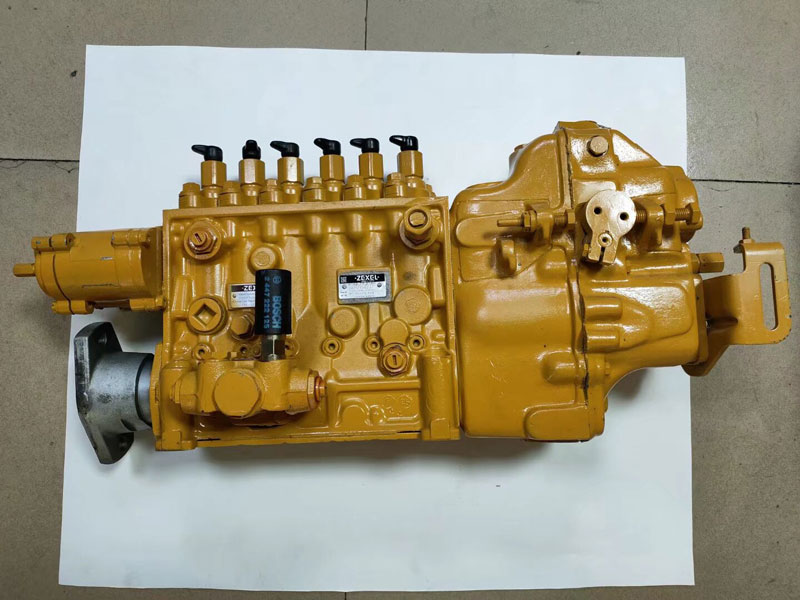

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111 -

D6R Компьютерная плата двигателя 230-7490

D6R Компьютерная плата двигателя 230-7490 -

Гидравлический насос PC138US

Гидравлический насос PC138US

Связанный поиск

Связанный поиск- Купить топливный бак

- Купить дизельный двигатель kubota

- Китайский производитель гидравлических насосов pc138us

- Поршни из китая

- Поставщики датчиков положения коленчатого вала из китая

- Поставщики шатунов двигателя 409

- Двигатель 6bt5.9 из китая

- Производители двигателей kubota в сборе

- Завод по производству двигателя cat 320 в китае

- Двигатель cat 4.4 из китая