Завод по производству топливных форсунок

Топливные форсунки – штука тонкая, знаете ли. Многие думают, что это просто переливание топлива, но это не так. Завод по производству топливных форсунок – это сложный организм, где от мельчайших отклонений в геометрии или материале зависит работа всего двигателя. Я сам в этой теме уже лет десять, и чем больше работаю, тем больше понимаю, насколько важно соблюдать баланс между стоимостью и качеством. Попытки сэкономить на критически важных компонентах – это всегда игра с огнем, рано или поздно она выйдет боком.

Что такое современное производство топливных форсунок?

В общем-то, сегодня это уже не просто механическая обработка. Мы говорим о высочайшей точности, контролируемой на каждом этапе. Начинается все с выбора материала – обычно это специальная сталь с высокой износостойкостью и термостойкостью. Потом – токарная обработка, фрезеровка, шлифовка. А потом уже – нанесение защитных покрытий, которые обеспечивают долговечность и предотвращают коррозию. Конечно, сейчас все больше внимания уделяется 3D-печати, особенно для изготовления сложных деталей и прототипов. Но для массового производства это пока еще не самый распространенный метод. Например, у нас в цеху ООО Гуанчжоу Байшунь Строительная Техника, как производителе двигателей и комплектующих, есть опыт работы с различными технологиями, и мы постоянно следим за новинками.

Проблемы с точностью и ее последствия

Самая большая головная боль – это точность. Форсунка должна распылять топливо в определенном режиме, в определенном направлении. Любое отклонение от нормы – и двигатель будет работать неэффективно, с повышенным расходом топлива, и, что хуже, с повышенной нагрузкой на детали. Мы однажды столкнулись с партией форсунок, где нанесли незначительные погрешности в геометрии распылителя. В итоге, после тестирования на стенде, выяснилось, что двигатель с этими форсунками работал нестабильно, была повышенная вибрация. Пришлось возвращать партию поставщику, что, конечно, отразилось на сроках и бюджете.

Поэтому контроль качества – это не просто формальность, это критически важный этап. Используем современное измерительное оборудование, лазерные сканеры, профилометры. Но даже с этим не всегда удается избежать проблем. Недавно привезли партию форсунок, изготовленных на одном из китайских заводов. Казалось, все соответствует спецификации, но при тестировании выявилось, что распыл топлива неравномерный. Оказалось, проблема в качестве используемого сплава. Заказ пришлось аннулировать.

Контроль качества на различных этапах производства

Один из самых важных этапов – контроль качества сырья. Мы тщательно проверяем все входящие материалы, чтобы убедиться, что они соответствуют нашим требованиям. Это касается не только стали, но и уплотнительных элементов, уплотнительных колец и других компонентов. Без качественного сырья невозможно получить качественный продукт.

Технологии контроля качества

Наши методы контроля качества включают в себя визуальный осмотр, измерение размеров, проверку твердости, ультразвуковой контроль. Также используем различные методы химического анализа для проверки состава материалов. Важно, чтобы на каждом этапе производства проводился контроль, чтобы вовремя выявить и устранить дефекты.

Мы также активно используем статистические методы контроля качества, такие как контрольные карты. Это позволяет нам отслеживать динамику процесса производства и вовремя выявлять отклонения от нормы. Например, у нас есть специальный отдел, который занимается статистическим контролем качества.

Современные тенденции в производстве топливных форсунок

Сейчас, как я вижу, все больше внимания уделяется миниатюризации и увеличению эффективности. Разрабатываются новые конструкции форсунок, которые позволяют улучшить распыл топлива и снизить выбросы вредных веществ. И, конечно, растет спрос на форсунки, которые могут работать с различными видами топлива, включая биотопливо и синтетическое топливо.

Роль автоматизации и роботизации

Автоматизация и роботизация – это не просто тренд, это необходимость. Роботы позволяют выполнять повторяющиеся операции с высокой точностью и скоростью, что снижает риск человеческой ошибки. Кроме того, автоматизация позволяет сократить время производства и снизить затраты.

Мы постепенно внедряем роботизированные комплексы в наше производство. Например, для сборки и контроля качества форсунок у нас есть роботизированные линии. Это позволяет нам повысить эффективность и снизить количество брака.

Опыт и ошибки

Помню, как в начале работы мы пытались использовать нетрадиционные методы обработки поверхности для увеличения износостойкости форсунок. Это была интересная идея, но в итоге оказалась неудачной. Оказалось, что такой метод не обеспечивает достаточной защиты от износа, и форсунки быстро выходили из строя.

Еще одна ошибка – недооценка важности обучения персонала. Если сотрудники не обладают достаточными знаниями и навыками, то даже самое современное оборудование не сможет обеспечить высокое качество продукции. Поэтому мы постоянно проводим обучение и повышение квалификации наших сотрудников.

Заключение

Производство топливных форсунок – это сложная и ответственная задача. Требует высокой квалификации персонала, современного оборудования и строжайшего контроля качества. Но при правильном подходе можно добиться высоких результатов и производить продукцию, которая будет соответствовать самым высоким требованиям.

Надеюсь, этот небольшой обзор был полезен. Если у вас есть какие-либо вопросы, вы можете связаться с нами по адресу [https://www.gzbsengine.ru](https://www.gzbsengine.ru) или по телефону [укажите телефон]. Мы всегда рады помочь.

ООО Гуанчжоу Байшунь Строительная Техника – ваш надежный партнер в области двигателей и комплектующих.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шатун двигателя C7.1

Шатун двигателя C7.1 -

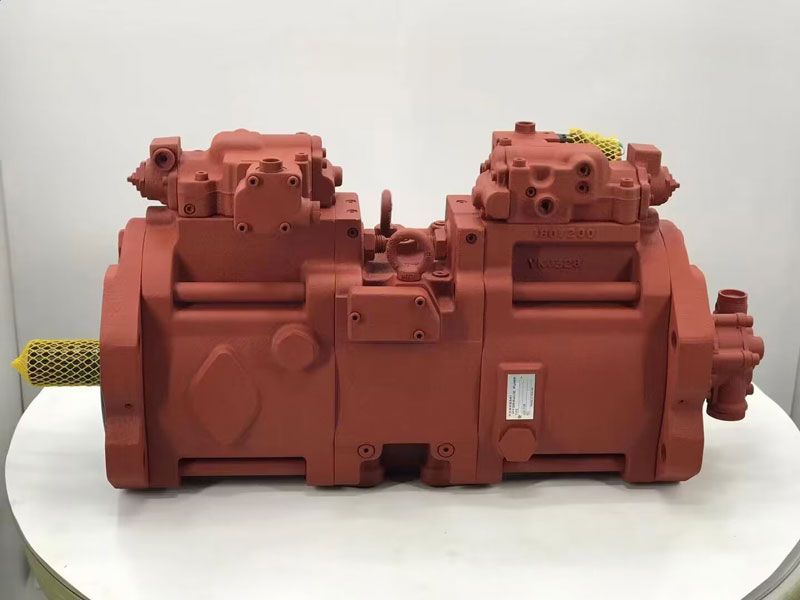

Гидравлический насос K3V112

Гидравлический насос K3V112 -

Коленвал C7.1

Коленвал C7.1 -

Шатун двигателя C4.4

Шатун двигателя C4.4 -

D6E Форсунка дизельного двигателя 0445120067

D6E Форсунка дизельного двигателя 0445120067 -

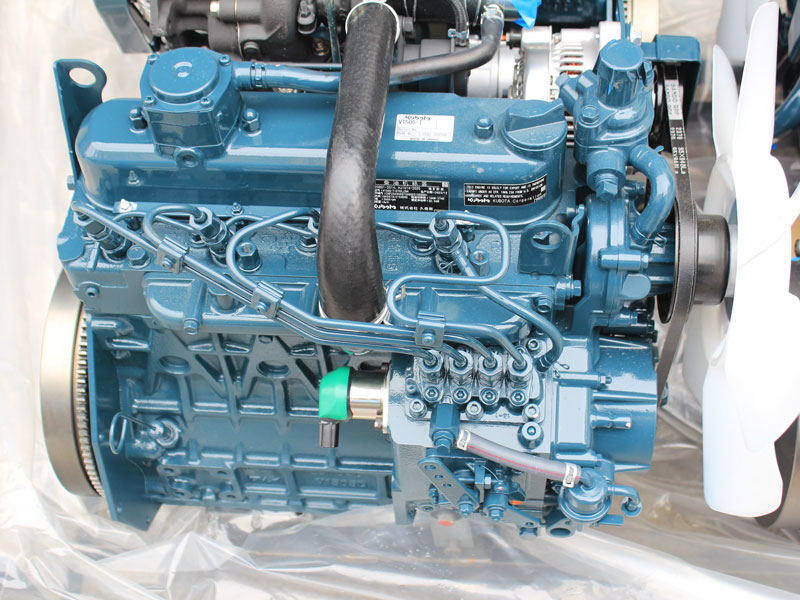

Двигатель Kubota V1505T

Двигатель Kubota V1505T -

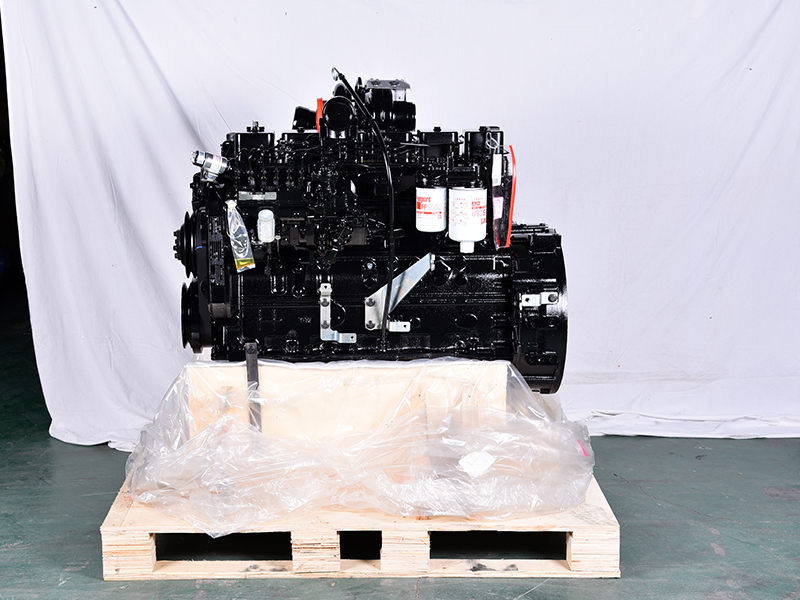

Двигатель QSM11

Двигатель QSM11 -

E320GC Электронный вентилятор двигателя 510-8095

E320GC Электронный вентилятор двигателя 510-8095 -

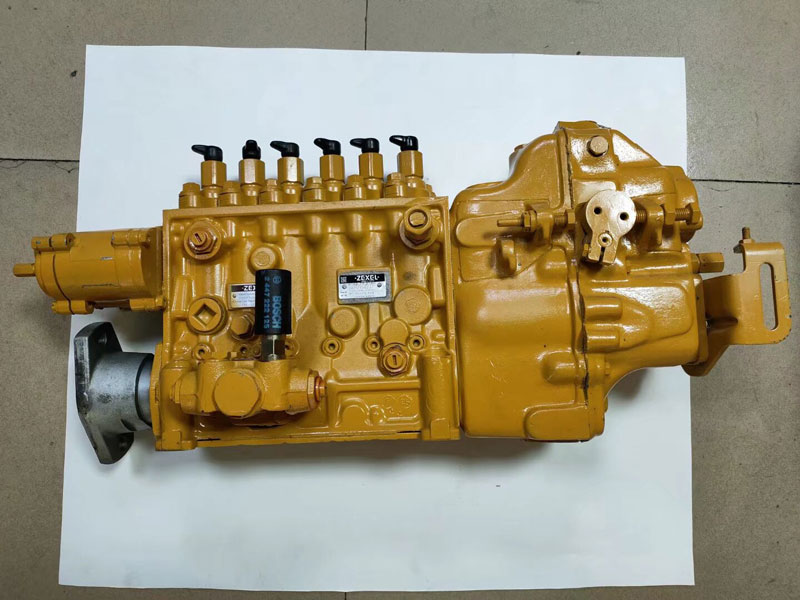

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111 -

PC200-8 Монитор для дизельных двигателей 7835-31-9001

PC200-8 Монитор для дизельных двигателей 7835-31-9001 -

CAT E320D Компьютерная плата двигателя 366-8821

CAT E320D Компьютерная плата двигателя 366-8821 -

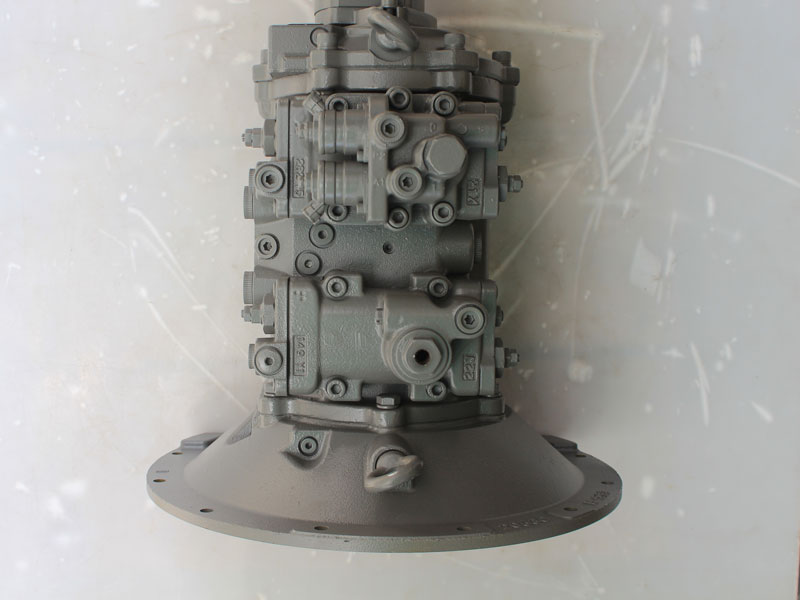

PC200-7 Гидравлический насос 708-2L-31123

PC200-7 Гидравлический насос 708-2L-31123

Связанный поиск

Связанный поиск- Купить шатун c7.1

- Завод по производству запчастей для двигателей kubota

- Производители маховиков

- Китайский двигатель kubota v1505t

- Купить стартерный двигатель

- Поставщики двигателей cat d9r

- Электронный монитор из китая

- Купить шатун двигателя 417

- Шестерня коленчатого вала

- Завод по производству двигателя cat 3412