Завод по производству топливных баков

Производство топливных баков – это, на первый взгляд, простая задача. Но когда дело доходит до обеспечения надежности, безопасности и соответствия нормативным требованиям, все становится гораздо сложнее. Многие ошибочно полагают, что это просто сборка готовых деталей. Это не так. Гораздо важнее понимание материалов, технологий сварки, процессов контроля качества и, конечно же, понимание того, для каких именно типов техники предназначаются эти баки. Наши клиенты часто удивляются, насколько детально мы подходим к каждой партии, и почему это обходится дороже, чем просто 'купить готовое'.

Основные этапы производства

Итак, что же входит в процесс создания топливных баков? В первую очередь, это проектирование. Нельзя просто взять и нарисовать бак. Нужно учесть конструктивные особенности техники, рабочие условия, требования безопасности, объем и форму бака – все это напрямую влияет на выбор материалов и технологию изготовления. Чаще всего используется сталь – углеродистая или нержавеющая. Выбор зависит от типа топлива и его агрессивности. Нельзя недооценивать влияние коррозии, особенно при работе с дизельным топливом. Наши инженеры проводят тщательные расчеты на прочность, чтобы бак выдерживал давление и вибрации, возникающие при работе техники. Это – фундамент всего, без него даже самый красивый дизайн не имеет значения.

Затем идет резка и штамповка листов металла. Современное оборудование позволяет получать детали с высокой точностью. Особенно это важно для обеспечения герметичности соединения. Далее начинается самый ответственный этап – сварка. Здесь применяются различные методы: дуговая, лазерная, плазменная. Выбор метода зависит от толщины металла и требуемой прочности шва. Использование автоматизированных линий сварки – это не просто тренд, а необходимость. Это обеспечивает стабильность качества и снижает риск человеческого фактора. Мы активно используем роботизированную сварку, особенно для крупных партий продукции. Нам приходится постоянно следить за технологией сварки, так как от этого напрямую зависит безопасность работы бака.

После сварки проводится механическая обработка – шлифовка, полировка, резьбовая обработка. Далее следуют покрасочные работы – нанесение антикоррозийного покрытия и, при необходимости, декоративной покраски. В заключение – контроль качества. На каждом этапе производственного процесса проводятся проверки – визуальный осмотр, ультразвуковая дефектоскопия, гидроиспытания на герметичность. Это – обязательный этап, без которого нельзя гарантировать надежность топливных баков.

Выбор материалов: сталь – не просто металл

Не стоит думать, что все топливные баки делают из одинаковой стали. Выбор материала – критически важный момент. Углеродистая сталь – это самый распространенный вариант, но она подвержена коррозии. Поэтому для работы с дизельным топливом часто используют нержавеющую сталь. Важно учитывать марку стали, её химический состав и механические свойства. Мы сотрудничаем с проверенными поставщиками, чтобы быть уверенными в качестве сырья. Несколько лет назад мы столкнулись с проблемой: поставщик поставлял сталь с повышенным содержанием фосфора, что снижало коррозионную стойкость готовых баков. Пришлось искать нового поставщика, что привело к задержке производства и увеличению затрат.

Помимо стали, используются полимерные материалы для внутренних футеровок. Это необходимо для предотвращения коррозии и загрязнения топлива. Выбор полимера зависит от типа топлива и его совместимости со сталью. Например, для дизельного топлива используют специальные эпоксидные смолы. Нам приходилось разрабатывать собственные рецептуры футеровок, чтобы обеспечить максимальную защиту баков.

Контроль качества: не оставляем места для ошибок

Контроль качества – это не просто формальность. Это гарантия безопасности и надежности. Мы применяем различные методы контроля на каждом этапе производства. Визуальный осмотр – это первый и самый простой метод. Он позволяет выявить явные дефекты, такие как трещины, вмятины, царапины. Ультразвуковая дефектоскопия позволяет обнаружить скрытые дефекты внутри металла. Гидроиспытания на герметичность – это самый важный этап контроля. Бак заполняется водой под давлением, и проверяется наличие утечек. Мы используем специальные тестовые установки, которые позволяют имитировать различные условия эксплуатации. Недавно мы внедряли новый метод контроля – рентгеновский контроль. Это позволило нам обнаружить дефекты, которые не могли быть выявлены с помощью ультразвуковой дефектоскопии.

Кроме того, мы проводим контроль соответствия размеров и геометрических параметров баков. Используется современное измерительное оборудование, такое как координатно-измерительные машины (КИМ). Все результаты контроля фиксируются в протоколах, которые хранятся в архиве. Мы всегда стремимся к совершенствованию системы контроля качества, чтобы соответствовать самым высоким требованиям.

Сложности и вызовы в производстве топливных баков

Помимо технических сложностей, есть и другие вызовы. Например, постоянное повышение требований безопасности. Нормативные документы становятся все более строгими, что требует постоянного обновления технологий и оборудования. Кроме того, растет конкуренция на рынке. Чтобы оставаться конкурентоспособными, мы постоянно работаем над повышением эффективности производства и снижением затрат. Одним из способов снижения затрат является автоматизация производственных процессов. Внедрение автоматизированных линий сварки и покраски позволило нам снизить трудозатраты и повысить производительность.

Еще одна проблема – это дефицит квалифицированных кадров. Найти хороших сварщиков и инженеров становится все сложнее. Поэтому мы уделяем большое внимание обучению и повышению квалификации наших сотрудников. Мы также сотрудничаем с учебными заведениями, чтобы привлечь молодых специалистов на работу. Нам важно, чтобы наши сотрудники были не только квалифицированными, но и ответственными и внимательными к деталям.

Сервисное обслуживание и гарантия

Мы понимаем, что топливные баки – это не просто деталь, а важный элемент конструкции техники. Поэтому мы предлагаем нашим клиентам сервисное обслуживание и гарантию на нашу продукцию. Гарантийный срок составляет от одного до трех лет, в зависимости от типа бака и условий эксплуатации. Мы предоставляем консультации по эксплуатации и обслуживанию топливных баков. Мы также проводим ремонт и восстановление поврежденных баков.

Наши клиенты ценят нашу ответственность и готовность помочь в любой ситуации. Мы всегда стараемся найти оптимальное решение проблемы и обеспечить бесперебойную работу техники. Мы активно внедряем системы мониторинга работы баков в реальном времени (теперь это не проблема, когда есть датчики давления и уровня топлива), что позволяет выявлять потенциальные проблемы и предотвращать аварийные ситуации.

ООО Гуанчжоу Байшунь Строительная Техника, как компания с многолетним опытом работы в отрасли, всегда готова предложить своим клиентам надежные и качественные топливные баки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

PC200-8 Монитор для дизельных двигателей 7835-31-9001

PC200-8 Монитор для дизельных двигателей 7835-31-9001 -

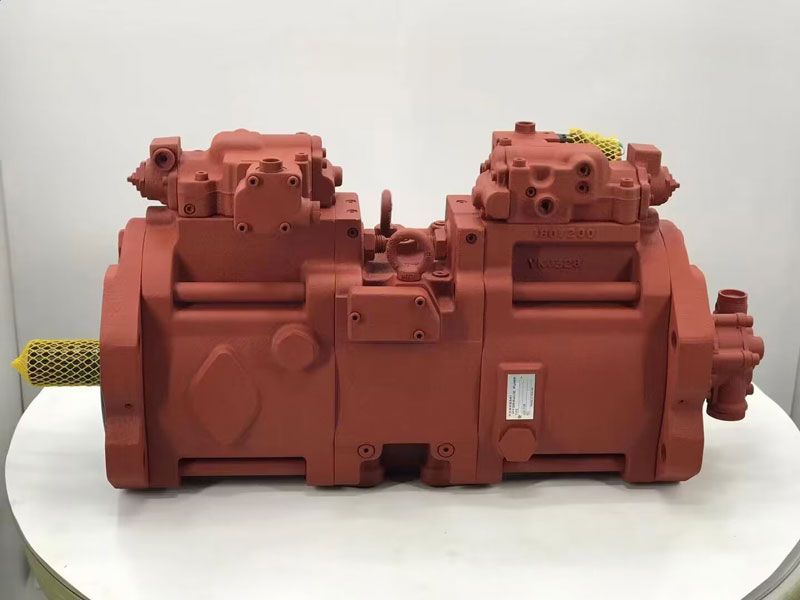

PC200-7 Гидравлический насос 708-2L-31123

PC200-7 Гидравлический насос 708-2L-31123 -

PC200-7 Монитор для дизельных двигателей 7835-12-4000

PC200-7 Монитор для дизельных двигателей 7835-12-4000 -

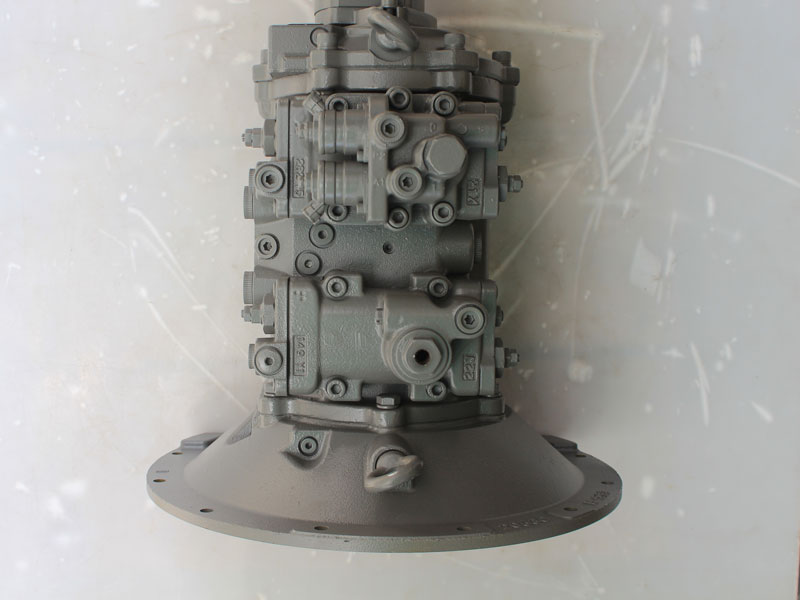

Гидравлический насос PC138US

Гидравлический насос PC138US -

PC200-8 Гидравлический насос 708-2L-00500

PC200-8 Гидравлический насос 708-2L-00500 -

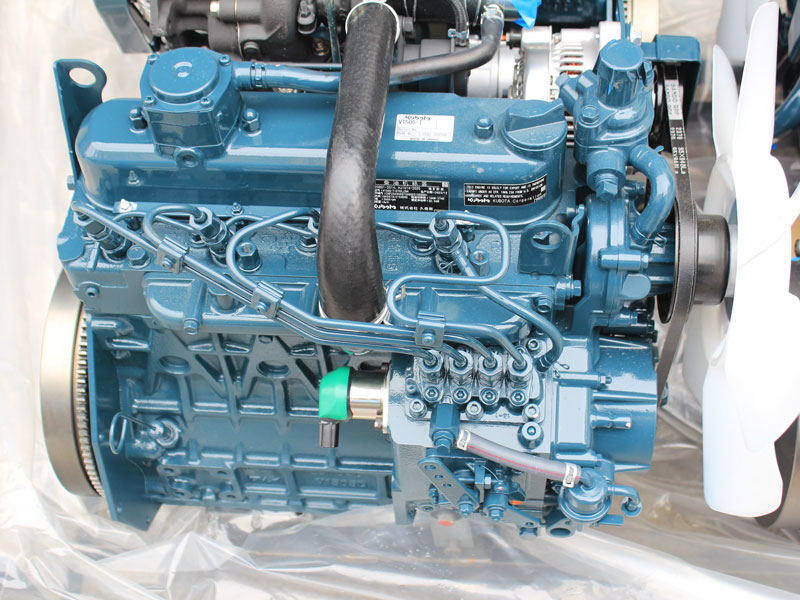

Двигатель Kubota V1505T

Двигатель Kubota V1505T -

CAT E320D Компьютерная плата двигателя 366-8821

CAT E320D Компьютерная плата двигателя 366-8821 -

Двигатель Caterpillar C15

Двигатель Caterpillar C15 -

EX120-6 Гидравлический насос 9151416

EX120-6 Гидравлический насос 9151416 -

Двигатель Kubota V3800

Двигатель Kubota V3800 -

Двигатель QSB4.5

Двигатель QSB4.5 -

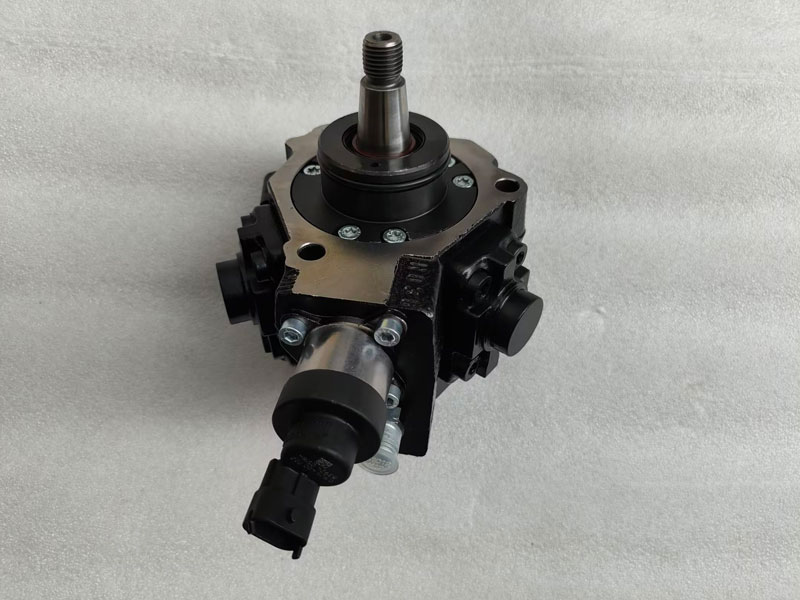

E325C _C7_C9 Топливный насос высокого давления 204-4944

E325C _C7_C9 Топливный насос высокого давления 204-4944

Связанный поиск

Связанный поиск- Производители шатунов c4.4

- Производители узлов двигателей

- Завод по производству двигателя kubota z482 в китае

- Поставщики дизельных коленчатых валов из китая

- Производители шатунов двигателя к4м

- Купить двигатель yanmar

- Завод по производству двигателя 6bt5.9

- Турбокомпрессор

- Завод двигателей carter

- Поставщики купившие двигатель cat d9r