Завод по производству радиаторов

Радиаторы – это, казалось бы, простая вещь. Но если копнуть глубже, то понимаешь – это целая наука. Часто заказчики думают, что достаточно заказать стандартную модель, и все готово. А ведь здесь целый комплекс факторов: выбор материала, теплообмен, давление, коррозионная стойкость… И, конечно, качество сборки. Недавний случай с заказчиком на изготовление радиаторов для тепловоза особенно наглядно показал, насколько важен профессиональный подход. Мы в ООО Гуанчжоу Байшунь Строительная Техника уже более десяти лет занимаемся двигателями и комплектующими, и, смею сказать, накопленный опыт помогает избегать многих распространенных ошибок в производстве радиаторов.

Выбор материала: сталь против алюминия, плюсы и минусы

Вопрос выбора материала – один из самых важных. Классический вариант – сталь. Она прочна, надежна, относительно недорога. Но у нее есть главный недостаток – подверженность коррозии. В условиях агрессивной среды, например, при работе в контакте с растворителями или солями, стальной радиатор быстро приходит в негодность. Алюминий – более легкий и устойчивый к коррозии материал. Он особенно хорош для легкой техники, где важен вес. Но алюминий требует более сложной технологии сварки и, как правило, стоит дороже. Решение о выборе материала всегда принимается индивидуально, исходя из конкретных условий эксплуатации. Например, для тяжелой строительной техники, работающей в сложных климатических условиях, сталь часто остается предпочтительным выбором, несмотря на ее вес.

Мы регулярно сталкиваемся с запросами на изготовление радиаторов из различных сплавов – от углеродистой стали до нержавеющей. Особенно часто требуется радиатор из нержавеющей стали для работы в агрессивной среде (например, для погрузчиков, работающих в химических производствах). При выборе сплава важно учитывать не только его коррозионную стойкость, но и механические свойства, такие как прочность и пластичность. Плохой выбор сплава может привести к быстрому разрушению радиатора, даже если он изготовлен с соблюдением всех технологических норм.

Проектирование и теплообмен: где кроется главная сложность

Проектирование радиатора – это не просто черчение. Это комплексная задача, требующая глубоких знаний в области теплопередачи и гидродинамики. Нельзя просто взять и нарисовать радиатор 'на глаз'. Необходимо учитывать тепловую нагрузку, давление рабочей жидкости, скорость потока и другие факторы. Иначе радиатор может перегреваться, что приведет к его преждевременному выходу из строя. Часто бывает, что заказчик указывает желаемые размеры радиатора, но не учитывает тепловую мощность двигателя. В результате получается радиатор, который не справляется с задачей, или, наоборот, избыточно большой, что увеличивает стоимость и вес.

Оптимизация теплообмена – постоянная головная боль. Мы часто используем программное обеспечение для моделирования тепловых процессов. Это позволяет нам прогнозировать эффективность радиатора и выявлять потенциальные проблемы на этапе проектирования. Особенно это важно при разработке радиаторов для специфических условий эксплуатации – например, для работающих в условиях высоких температур или влажности. Иногда приходится идти на компромиссы между размером, весом и эффективностью, чтобы добиться оптимального решения. Например, в случае с радиаторами для электробусов, ограниченное пространство может потребовать более компактных, но менее эффективных решений.

Важно не забывать и про геометрию каналов. Правильный профиль каналов позволяет обеспечить равномерный поток рабочей жидкости и избежать образования застойных зон, что повышает эффективность теплообмена. Неправильная геометрия может привести к снижению эффективности радиатора и неравномерному распределению тепла. Именно здесь опыт играет ключевую роль.

Производственный процесс: от резки до сборки

Производственный процесс радиаторов состоит из нескольких этапов: резка материала, штамповка, гибка, сварка, покраска и сборка. Каждый из этих этапов требует строгого контроля качества. Например, при сварке важно обеспечить герметичность швов, чтобы избежать утечек рабочей жидкости. Мы используем современное оборудование и квалифицированный персонал, чтобы гарантировать высокое качество сварных швов. Каждый этап производства подвергается контролю качества на соответствие техническим требованиям. Это позволяет нам выявлять и устранять дефекты на ранней стадии, что снижает вероятность брака.

В последние годы мы все больше переходим к автоматизации производственных процессов. Это позволяет нам повысить производительность и снизить себестоимость продукции. Но автоматизация – это не панацея. Она требует квалифицированного персонала для обслуживания и настройки оборудования. Кроме того, автоматизация может привести к потере гибкости производства, что затрудняет изготовление радиаторов нестандартных размеров и конфигураций.

Еще одна важная деталь – контроль качества покраски. Покраска защищает радиатор от коррозии и придает ему эстетичный вид. Мы используем современные лакокрасочные материалы, устойчивые к воздействию агрессивных сред. Важно, чтобы краска равномерно покрывала поверхность радиатора и не содержала дефектов. Это требует тщательной подготовки поверхности и соблюдения технологии покраски.

Типичные проблемы и пути их решения

В процессе работы мы сталкивались с множеством проблем. Например, часто встречается проблема с коррозией радиаторов, изготовленных из стали. Это особенно актуально для радиаторов, работающих в агрессивной среде. Для решения этой проблемы мы используем нержавеющую сталь или применяем специальные антикоррозионные покрытия. Еще одна распространенная проблема – утечки рабочей жидкости. Они могут быть вызваны некачественной сваркой или повреждением резьбовых соединений. Для решения этой проблемы мы используем современное оборудование для сварки и применяем специальные герметики.

Не стоит забывать и о проблемах, связанных с неправильным выбором материала или недостаточной тепловой мощностью радиатора. Чтобы избежать этих проблем, важно тщательно проектировать радиатор и учитывать все факторы, влияющие на его эффективность. Например, в одном из проектов мы столкнулись с проблемой перегрева радиатора, который был изготовлен из слишком тонкой стали. Пришлось перепроектировать радиатор и использовать более толстый материал.

Иногда возникают проблемы с логистикой – перевозкой больших и тяжелых радиаторов. Мы сотрудничаем с надежными транспортными компаниями, чтобы обеспечить безопасную и своевременную доставку продукции. Важно учитывать все особенности транспортировки, чтобы избежать повреждения радиаторов в процессе перевозки. Мы регулярно проводим обучение персонала по правилам транспортировки и хранения радиаторов.

Будущее производства радиаторов: инновации и тенденции

Производство радиаторов постоянно развивается. В настоящее время наблюдается тенденция к увеличению использования новых материалов, таких как композитные материалы. Эти материалы обладают высокой прочностью и легкостью, что делает их идеальным выбором для радиаторов, используемых в авиации и других высокотехнологичных отраслях. Еще одна тенденция – развитие технологии 3D-печати. Это позволяет создавать радиаторы сложной геометрии, которые невозможно изготовить традиционными методами.

Мы внимательно следим за развитием новых технологий и стремимся внедрять их в производство. Например, мы используем 3D-печать для изготовления прототипов радиаторов. Это позволяет нам быстро и недорого тестировать новые конструкции и выявлять потенциальные проблемы.

В будущем, я уверен, радиаторы станут еще более эффективными и надежными. Благодаря развитию новых материалов и технологий, мы сможем создавать радиаторы, которые будут работать в самых экстремальных условиях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Коленвал C7.1

Коленвал C7.1 -

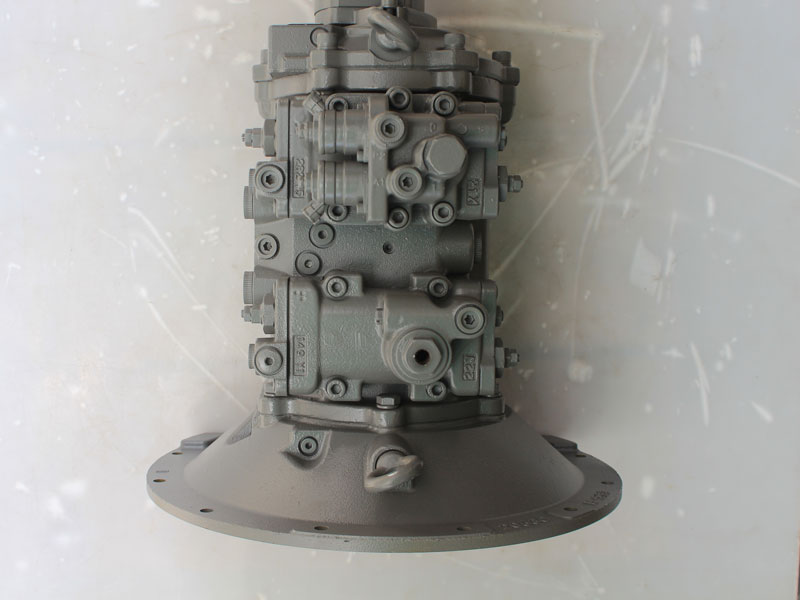

EX120-6 Гидравлический насос 9151416

EX120-6 Гидравлический насос 9151416 -

D6R Компьютерная плата двигателя 230-7490

D6R Компьютерная плата двигателя 230-7490 -

Шатун двигателя C4.4

Шатун двигателя C4.4 -

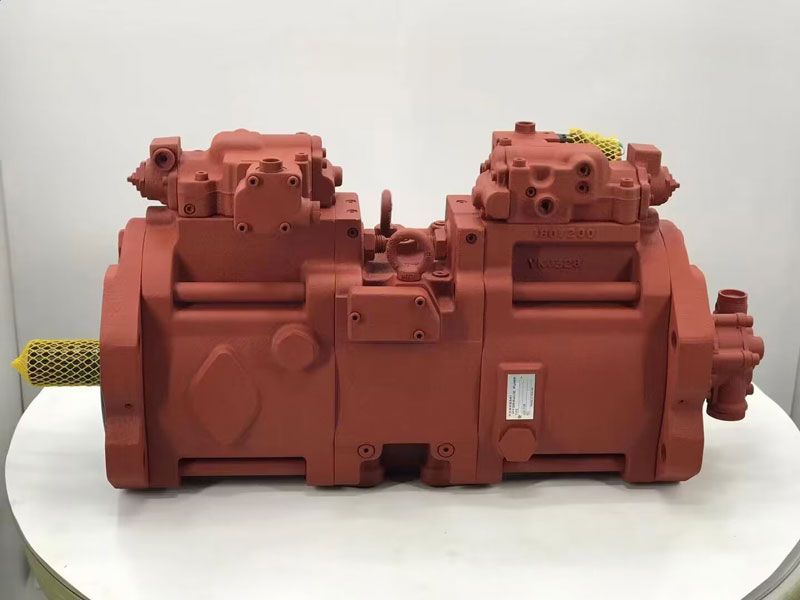

Гидравлический насос K3V112

Гидравлический насос K3V112 -

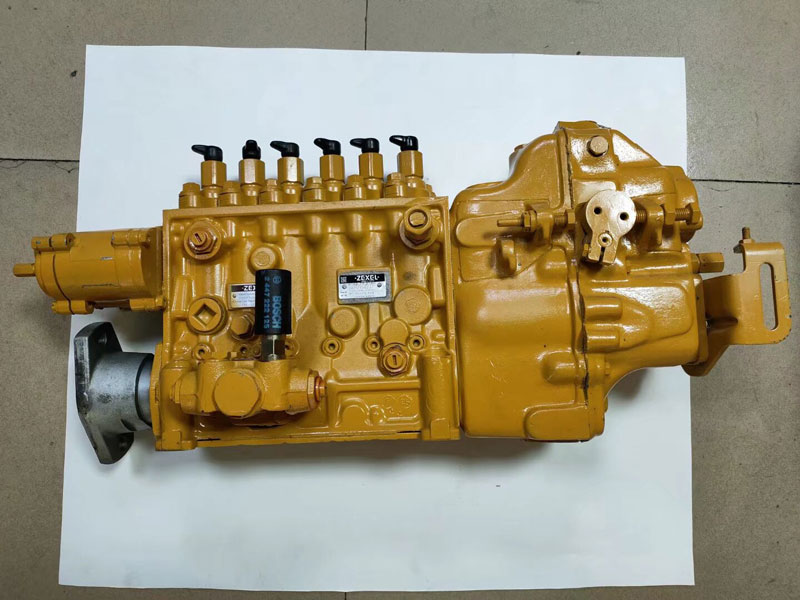

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111 -

Двигатель QSM11

Двигатель QSM11 -

Коленвал 4TNV94

Коленвал 4TNV94 -

Двигатель QSB4.5

Двигатель QSB4.5 -

Двигатель Caterpillar C15

Двигатель Caterpillar C15 -

Шатун двигателя C7.1

Шатун двигателя C7.1 -

E325C _C7_C9 Топливный насос высокого давления 204-4944

E325C _C7_C9 Топливный насос высокого давления 204-4944

Связанный поиск

Связанный поиск- Поставщики генераторов переменного тока из китая

- Китайский производитель двигателей v1505t

- Производитель двигателей kubota v3307

- Генератор двигателя kubota

- Китайские производители шатунов для двигателя 409

- Китайские производители шатунов двигателя камаз

- Двигатель cat c7 из китая

- Заводы по производству масляных поддонов в китае

- Китайские поставщики монитора дизельного двигателя

- Поставщики которые покупают шатуны двигателя камаз