Завод по производству подшипников коленчатого вала

Вкладыши коленчатого вала – тема, о которой много говорят, но часто недооценивают сложность. Многие, кто только начинает, воспринимают это как простое механическое производство, как изготовление деталей по ГОСТу. Это, конечно, верно лишь отчасти. На самом деле, здесь целая наука – от выбора материала и технологического процесса до контроля качества и гарантийной ответственности. Недавно столкнулись с ситуацией, когда на контрактный заказ пришло требование о повышенной точности и специальных покрытиях, что потребовало пересмотра всей производственной цепочки. Вот о чем это говорит – это не просто 'сделать вкладыш', это обеспечить надежную и долговечную работу двигателя.

Выбор материалов: баланс между стоимостью и эксплуатационными характеристиками

Первое, с чего начинается производство подшипников коленчатого вала – это выбор материала. Классические варианты – сталь, бронза, а также более современные сплавы с добавлением различных элементов. Каждый материал имеет свои преимущества и недостатки. Сталь, безусловно, прочнее и долговечнее, но более подвержена износу и коррозии. Бронза обладает лучшими антифрикционными свойствами, но менее устойчива к высоким нагрузкам. Мы долго экспериментировали с различными видами сталей, пытаясь найти оптимальный баланс между стоимостью и надежностью. Сейчас чаще используем высокопрочные легированные стали с улучшенной износостойкостью и термостойкостью. Например, для тяжелой техники часто применяют специальные сплавы с хромом и никелем, которые обеспечивают повышенную устойчивость к деформациям при высоких нагрузках и температурах. Выбор конкретного сплава зависит от спецификации двигателя, условий эксплуатации и, конечно, бюджета.

Стоит отметить, что не только сам материал важен, но и его обработка. Точность обработки – это критический параметр. Небольшие отклонения в размерах могут привести к повышенному трению, износу и, в конечном итоге, к поломке двигателя. Мы используем современное оборудование с ЧПУ для обработки деталей, что позволяет нам достигать высокой точности и повторяемости.

Технологический процесс: от заготовки до готового изделия

Процесс изготовления подшипников коленчатого вала включает в себя несколько основных этапов: выбор заготовки, резка, токарная обработка, шлифование, термообработка, нанесение покрытий (если необходимо) и контроль качества. На каждом этапе важен строгий контроль, чтобы исключить возможность возникновения дефектов. Мы уделяем особое внимание термообработке, которая позволяет повысить твердость и износостойкость детали. Иногда применяют цельнозернистую упрочненную обработку, что особенно актуально для деталей, работающих в экстремальных условиях.

Один из наиболее сложных этапов – это нанесение специальных покрытий. Это может быть никелирование, хромирование, цинкование или нанесение твердого сплава. Покрытия обеспечивают защиту от коррозии, снижают трение и износ, и увеличивают срок службы детали. Однако, нанесение покрытий требует специального оборудования и квалифицированного персонала. Неправильно выполненное покрытие может привести к ухудшению характеристик детали.

Контроль качества: гарантия надежности

Контроль качества – это неотъемлемая часть производства подшипников коленчатого вала. На каждом этапе производственного процесса проводятся проверки, чтобы убедиться в соответствии детали заданным требованиям. Используется современное измерительное оборудование, такое как координатно-про???ный станок, профилометр, микроскоп и т.д. Особое внимание уделяется контролю геометрических размеров, формы поверхности и твердости материала.

Мы используем систему контроля качества, основанную на международных стандартах, например, ISO 9001. Каждая партия деталей проходит тщательную проверку перед отгрузкой заказчику. Кроме того, мы предоставляем гарантию на нашу продукцию, что позволяет нам нести ответственность за качество и надежность наших деталей. Иногда случаются ситуации, когда при контроле выявляются незначительные отклонения от нормы. В таких случаях мы либо корректируем процесс обработки, либо отклоняем деталь от производства.

Реальные кейсы и проблемы: опыт работы

Недавно нам поступил заказ на производство подшипников коленчатого вала для двигателей, используемых в строительной технике. Клиент предъявил очень высокие требования к надежности и долговечности деталей. Для удовлетворения этих требований мы использовали высокопрочные сплавы с улучшенной износостойкостью и термостойкостью, а также внедрили систему контроля качества, основанную на международных стандартах. В ходе производства возникли некоторые трудности с термообработкой, но благодаря тесному сотрудничеству с поставщиками оборудования и квалифицированным специалистам нам удалось решить эти проблемы.

Еще одна проблема, с которой мы сталкивались – это обеспечение высокой точности обработки деталей. Для этого мы использовали современное оборудование с ЧПУ и внедрили систему контроля качества, которая позволяет нам выявлять и устранять даже незначительные отклонения от нормы. Иногда возникают проблемы с поставками материалов, что может приводить к задержкам в производстве. Для решения этой проблемы мы работаем с несколькими поставщиками материалов и стараемся заранее планировать закупки.

Перспективы и тенденции: что ждет производство в будущем?

Производство подшипников коленчатого вала постоянно развивается. Появляются новые материалы, технологии и методы контроля качества. В будущем мы планируем внедрить новые технологии, такие как 3D-печать, для изготовления деталей сложной формы. Кроме того, мы планируем расширить ассортимент продукции и выйти на новые рынки.

Особое внимание уделяется разработке новых покрытий, которые позволят повысить износостойкость и долговечность деталей. Также мы планируем внедрить систему мониторинга состояния деталей, которая позволит нам выявлять неисправности на ранней стадии и предотвращать поломки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Двигатель Kubota V3800

Двигатель Kubota V3800 -

Гидравлический насос PC138US

Гидравлический насос PC138US -

E320GC Электронный вентилятор двигателя 510-8095

E320GC Электронный вентилятор двигателя 510-8095 -

PC200-7 Монитор для дизельных двигателей 7835-12-4000

PC200-7 Монитор для дизельных двигателей 7835-12-4000 -

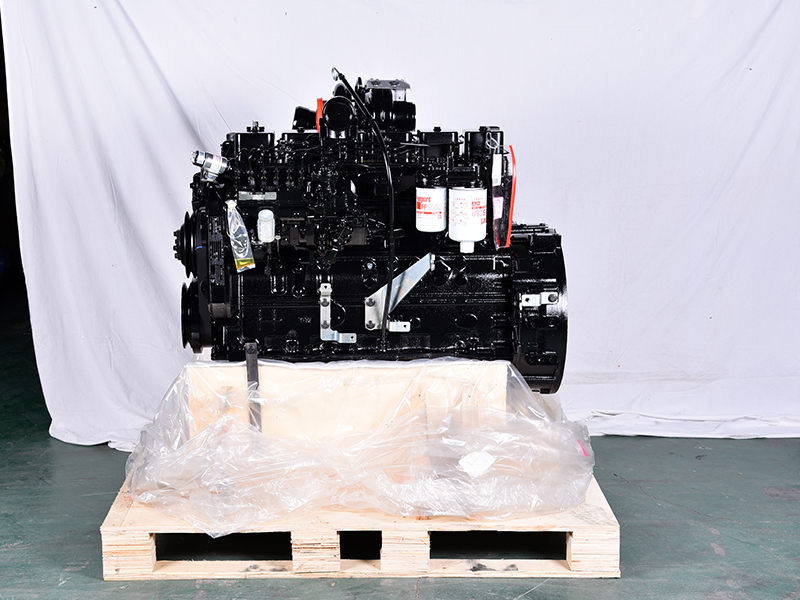

Двигатель 6BT5.9

Двигатель 6BT5.9 -

Коленвал C4.4

Коленвал C4.4 -

C6.4 Форсунка дизельного двигателя 326-4700

C6.4 Форсунка дизельного двигателя 326-4700 -

Коленвал C7.1

Коленвал C7.1 -

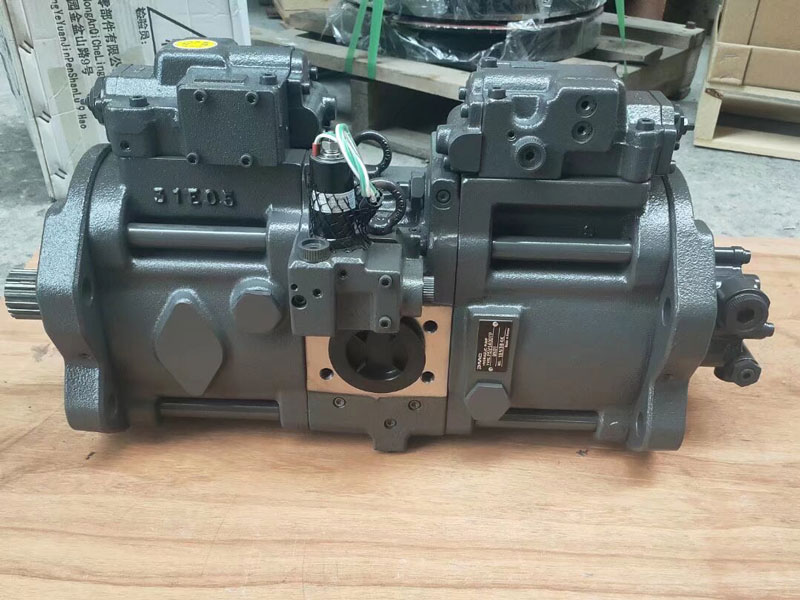

Гидравлический насос K5V140

Гидравлический насос K5V140 -

PC200-7 Гидравлический насос 708-2L-31123

PC200-7 Гидравлический насос 708-2L-31123 -

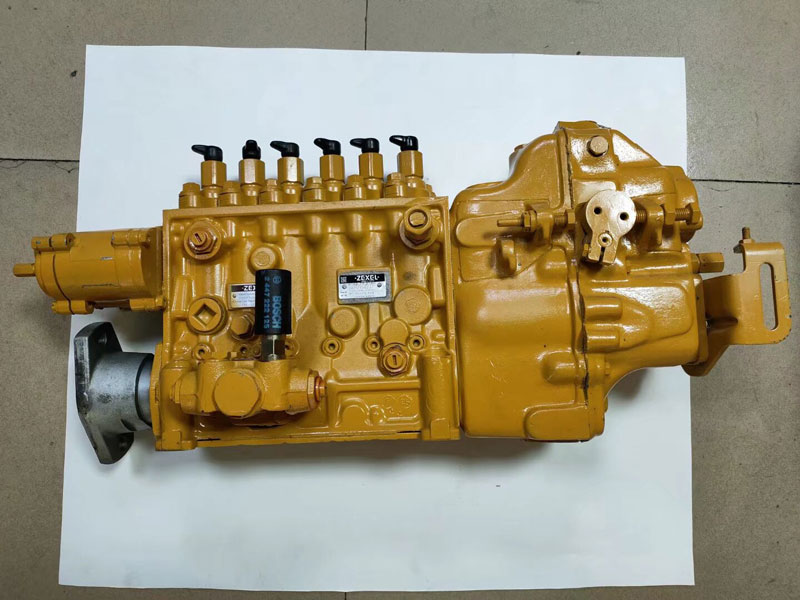

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111 -

Двигатель Caterpillar C15

Двигатель Caterpillar C15

Связанный поиск

Связанный поиск- Kubota 1505 двигатель

- Поставщики поршней из китая

- Завод для двигателя cat c 4.4

- 126 завод шатунов для двигателей

- Купить производителя коленчатых валов двигателя

- Поставщики головок блока цилиндров

- Поставщики которые покупают шатуны двигателя к4м

- Китайский завод по производству двигателей cat c15

- Поставщики двигателей kubota v2403

- Купить генератор