Завод по производству многоцилиндровых дизельных двигателей

Завод по производству многоцилиндровых дизельных двигателей – тема, которая часто вызывает энтузиазм, но редко позволяет увидеть реальную картину. Многие представляют это как сложный, высокотехнологичный процесс, полный передовых решений. На самом деле, в основе лежит сочетание проверенных технологий, точного контроля качества и, чего стоит недооценивать, серьезных инженерных вычислений. Мы давно работаем в этой сфере, и за десятилетия убедились, что самое важное – это не новизна, а надежность и экономичность. Разбираемся, что стоит за этими двигателями, какие проблемы возникают и как мы их решаем.

Обзор: что важно в современном производстве дизелей?

Современный рынок предъявляет повышенные требования к многоцилиндровым дизельным двигателям. Экологические нормы становятся все строже, потребность в экономичных и долговечных решениях растет. Просто собрать двигатель из отдельных деталей – недостаточно. Нужно учитывать множество факторов: от выбора материалов и точности обработки до системы управления и оптимизации сгорания топлива. Иначе получается просто дорогостоящий кусок железа.

Ключевое – это балансировка. Это не просто технический параметр, это основа надежной работы двигателя. Неправильная балансировка приводит к вибрациям, повышенному износу деталей и, в конечном итоге, к выходу двигателя из строя. Мы используем различные методы балансировки, включая статические и динамические, и постоянно совершенствуем наши процессы, чтобы минимизировать риск возникновения проблем. В частности, уделяем большое внимание балансировке коленчатого вала и шатунов – именно они являются критически важными элементами для обеспечения плавности работы двигателя.

Вопрос энергоэффективности тоже стоит очень остро. Повышение топливной экономичности – это не просто способ снизить затраты для клиента, это и вопрос соответствия экологическим стандартам. Мы активно используем современные системы управления двигателем, которые позволяют оптимизировать процесс сгорания топлива, снизить выбросы вредных веществ и повысить мощность двигателя. Например, применение системы Common Rail позволяет достичь более точного и эффективного впрыска топлива, что значительно улучшает экономичность двигателя.

Конструктивные особенности и материалы

Выбор материалов – это один из важнейших этапов в производстве многоцилиндровых дизельных двигателей. Мы используем высокопрочные стали, которые способны выдерживать высокие нагрузки и температуры. Важную роль играет качество обработки – все детали должны быть изготовлены с высокой точностью, чтобы обеспечить надежное соединение и минимизировать трение. Например, в качестве материалов для поршней и цилиндров мы применяем специальные сплавы, которые обладают повышенной износостойкостью и термостойкостью. Использование таких сплавов позволяет увеличить срок службы двигателя и снизить необходимость в обслуживании.

Очень часто встречаются проблемы с тепловыми напряжениями в деталях двигателя. Разные материалы расширяются по-разному при нагревании, что может приводить к деформациям и повреждениям. Чтобы избежать этих проблем, мы применяем современные методы теплового расчета и проектирования, которые позволяют минимизировать тепловые напряжения и обеспечить надежность конструкции. Это требует сложного математического моделирования и опыта – просто так это не получается.

В последние годы все больше внимания уделяется использованию композитных материалов. Они позволяют снизить вес двигателя, что положительно сказывается на топливной экономичности и динамике автомобиля. Мы активно изучаем возможности применения композитных материалов в различных узлах двигателя, таких как крышки головки блока цилиндров и впускные коллекторы. Хотя это пока еще не повсеместно, но потенциал у них огромный.

Проблемы и решения в процессе производства

Производство многоцилиндровых дизельных двигателей – это сложный и многоступенчатый процесс, на каждом этапе могут возникать различные проблемы. Например, при изготовлении деталей цилиндрового блока часто возникают проблемы с точностью обработки. Недостаточная точность обработки приводит к неравномерности рабочей поверхности цилиндров, что может приводить к утечкам компрессии и снижению мощности двигателя. Чтобы решить эту проблему, мы используем современные станки с числовым программным управлением (ЧПУ) и тщательно контролируем качество обработки на каждом этапе производства. Также важно правильно подобрать инструменты и режимы резания.

Еще одна распространенная проблема – это проблемы с сборкой двигателя. Неправильная сборка может приводить к повреждению деталей и снижению надежности двигателя. Мы используем современные методы контроля качества сборки, которые позволяют выявлять дефекты на ранних стадиях производства. Также важно правильно подобрать смазочные материалы и соблюдать технологию сборки.

Одной из серьезных задач является обеспечение контроля качества на всех этапах производства. Мы используем различные методы контроля качества, включая визуальный контроль, ультразвуковой контроль и контроль с помощью газовой хроматографии. Это позволяет выявлять дефекты и не допускать их попадания в готовую продукцию. В частности, для контроля качества сварных швов используем ультразвуковой контроль, который позволяет выявлять скрытые дефекты. Это критически важно для обеспечения долговечности двигателя.

Наши особенности и опыт

ООО Гуанчжоу Байшунь Строительная Техника уже более десяти лет занимается производством и поставкой двигателей и комплектующих. Мы накопили большой опыт в этой области и постоянно совершенствуем наши технологии. Наш подход к производству многоцилиндровых дизельных двигателей отличается вниманием к деталям, строгим контролем качества и гибкостью в подходе к решению задач. Мы готовы разрабатывать двигатели по индивидуальным требованиям заказчика, а также предлагаем широкий спектр услуг по техническому обслуживанию и ремонту двигателей.

Например, недавно мы разработали двигатель для специальной техники, который отличался повышенной надежностью и экономичностью. При разработке двигателя мы учитывали все особенности эксплуатации специальной техники и использовали самые современные технологии. Результатом стала конструкция, которая превзошла все наши ожидания. Это пример того, как мы можем решать сложные задачи и предлагать нашим клиентам оптимальные решения. Более подробную информацию о наших двигателях можно найти на нашем сайте: https://www.gzbsengine.ru. Мы всегда открыты к новым сотрудничеству.

Помимо традиционных методов, мы все больше внимания уделяем цифровизации производства. Использование технологий искусственного интеллекта и машинного обучения позволяет оптимизировать процессы проектирования, производства и контроля качества. Например, мы используем машинное обучение для прогнозирования отказов двигателя, что позволяет своевременно проводить техническое обслуживание и предотвращать поломки. Это позволяет повысить надежность двигателей и снизить затраты на обслуживание.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шатун двигателя C4.4

Шатун двигателя C4.4 -

Двигатель QSM11

Двигатель QSM11 -

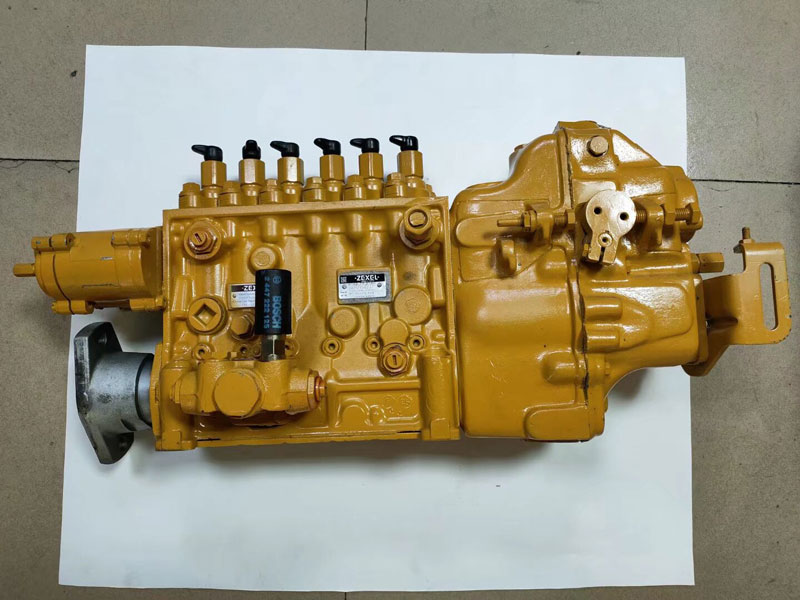

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111 -

PC200-8 Монитор для дизельных двигателей 7835-31-9001

PC200-8 Монитор для дизельных двигателей 7835-31-9001 -

E320GC Электронный вентилятор двигателя 510-8095

E320GC Электронный вентилятор двигателя 510-8095 -

Гидравлический насос PC138US

Гидравлический насос PC138US -

Двигатель Caterpillar C15

Двигатель Caterpillar C15 -

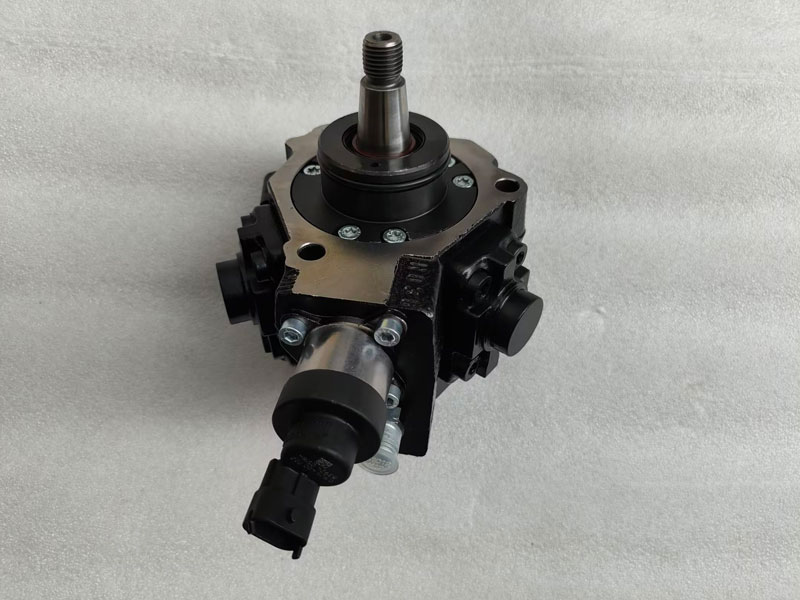

4D95_B3.3 Топливный насос высокого давления 0445020070

4D95_B3.3 Топливный насос высокого давления 0445020070 -

Коленвал 4LE2

Коленвал 4LE2 -

C6.4 Форсунка дизельного двигателя 326-4700

C6.4 Форсунка дизельного двигателя 326-4700 -

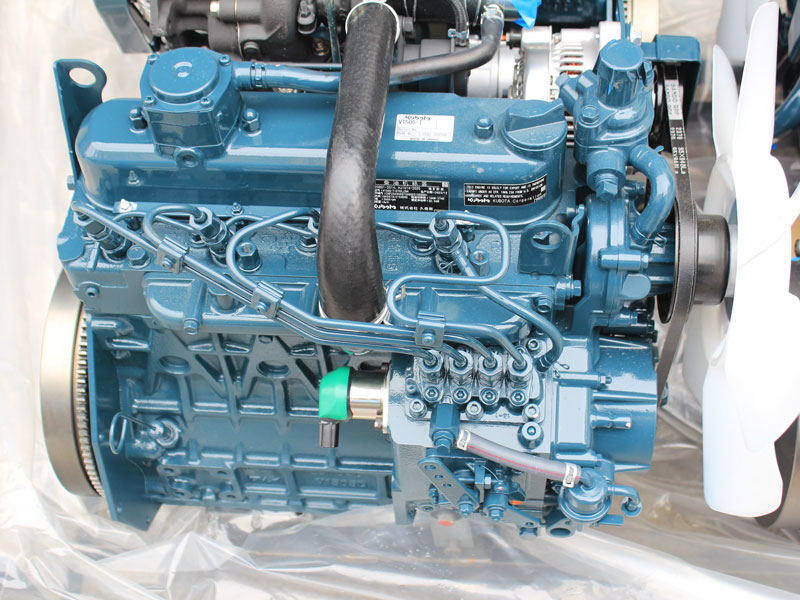

Двигатель Kubota V3800

Двигатель Kubota V3800 -

PC200-8 Гидравлический насос 708-2L-00500

PC200-8 Гидравлический насос 708-2L-00500

Связанный поиск

Связанный поиск- Поставщики вентиляторов из китая

- Поставщики дизельных двигателей kubota d1105

- Купить электронный вентилятор

- Поставщики электронных вентиляторов из китая

- Заводы по производству интеркулеров

- Производители дизельных двигателей mitsubishi

- Производители дизельных фильтров

- Китайский двигатель v1505t

- Поставщики которые купили kubota 3-цилиндровый двигатель

- Поставщики специализированных дизельных двигателей для строительной техники