Завод по производству коленчатых валов камаз

Сейчас много разговоров о качестве деталей, особенно для тяжелой техники. На рынке постоянно всплывают предложения по производству коленчатых валов КАМАЗ, и вот вопрос – насколько они действительно хороши? Существует распространенное заблуждение, что все поставщики одинаково способны обеспечить требуемые характеристики и долговечность. Но реальность часто оказывается сложнее. Мы долгое время сотрудничаем с предприятиями, занимающимися именно этой экспертизой, и накопили определенный опыт, который позволят понять, на что стоит обращать внимание.

Проблемы соответствия стандартам и материалам

Первая проблема, с которой часто сталкиваешься, – это несоблюдение ГОСТов и технических условий. Камаз предъявляет очень строгие требования к материалам, точности обработки и термообработке. Использование некачественной стали, не соответствующей маркировке, или неправильная термообработка приводят к быстрому износу и, как следствие, к дорогостоящему ремонту или полной замене вала. Мы видели случаи, когда валы, изначально казавшиеся дешевыми, ломались через несколько месяцев эксплуатации. Причина всегда одна – экономия на материалах и технологиях.

Кроме того, качество ковки или штамповки – критически важный момент. Неправильная геометрия или дефекты поверхности могут значительно снизить прочность и долговечность вала. Мы несколько раз сталкивались с ситуацией, когда поставщики пытались сэкономить на контроле качества на этом этапе, что приводило к серьезным проблемам в дальнейшей обработке и сборке.

Влияет и качество шлифовки. Если поверхности коленчатого вала недостаточно ровные, это может привести к неравномерной нагрузке на подшипники и, как следствие, к их преждевременному износу. Нам приходилось рекомендовать нашим клиентам проводить дополнительную шлифовку валов, полученных от менее надежных поставщиков, чтобы обеспечить их долговечность.

Контроль качества: ключевой фактор

Качество производства коленчатых валов напрямую зависит от системы контроля качества на всех этапах. Это не просто формальность, это необходимость. Необходимо проводить входной контроль материалов, контроль технологических процессов, а также финальный контроль готовой продукции. Во многих случаях, особенно у небольших производителей, контроль качества ограничивается визуальным осмотром, что, безусловно, недостаточно.

Мы рекомендуем использовать современное оборудование для контроля геометрии, твердости и других параметров вала. Например, для измерения твердости можно использовать виброакустические методы, которые позволяют выявить дефекты без повреждения поверхности. Также полезно проводить ультразвуковой контроль для обнаружения скрытых дефектов внутри вала. ООО Гуанчжоу Байшунь Строительная Техника, как компания с десятилетним опытом в поставке двигателей и комплектующих, уделяет большое внимание контролю качества. Их многолетний опыт позволяет им выбирать поставщиков, соответствующих высоким требованиям. Можно узнать больше на их сайте: https://www.gzbsengine.ru.

Особое внимание следует уделять контролю термообработки. Неправильно выполненная закалка или отпуск могут привести к снижению твердости и прочности вала. Необходимо использовать современные методы контроля, такие как твердомер Виккерса или Rockwell, для проверки соответствия фактической твердости проектным значениям.

Реальные примеры и ошибки

Однажды мы столкнулись с ситуацией, когда заказчик получил партию коленчатых валов КАМАЗ от поставщика, который предлагал очень низкую цену. После нескольких месяцев эксплуатации, несколько валов вышли из строя. При анализе причин выяснилось, что поставщик использовал сталь не соответствующей маркировке и не проводил термообработку. Потери, связанные с ремонтом и заменой валов, оказались значительно больше, чем экономия на цене.

Другой случай – это когда поставщик не обеспечил требуемую точность обработки. В результате, вал оказался смещен относительно центральной оси, что привело к неравномерной нагрузке на подшипники и их преждевременному износу. Этот случай подчеркивает важность использования современного оборудования для обработки и контроля геометрии вала.

Стоит также учитывать, что не все производители коленчатых валов для КАМАЗ одинаково хорошо справляются с обработкой сложных форм и обеспечивают необходимую точность. Например, обработка внутренних каналов или отверстий требует использования специализированного оборудования и квалифицированного персонала. Некачественная обработка этих элементов может привести к снижению прочности и долговечности вала.

Будущее производства

Сейчас наблюдается тенденция к автоматизации производства коленчатых валов. Использование станков с ЧПУ позволяет повысить точность обработки и снизить вероятность ошибок. Также активно развивается направление 3D-печати, которое позволяет изготавливать детали сложной формы с высокой точностью. Хотя пока 3D-печать не может полностью заменить традиционные методы производства, она уже находит применение для изготовления прототипов и небольших партий деталей.

Еще одним важным направлением является использование новых материалов. Например, сейчас активно разрабатываются валы из высокопрочных сплавов, которые обладают повышенной устойчивостью к износу и высоким нагрузкам. Новые технологии позволяют создавать валы с улучшенными характеристиками, что делает их более надежными и долговечными.

В конечном итоге, выбор поставщика коленчатых валов КАМАЗ – это ответственное решение, которое должно основываться на тщательном анализе опыта и репутации производителя, а также на контроле качества на всех этапах производства. Необходимо учитывать не только цену, но и долгосрочную стоимость владения, которая складывается из стоимости покупки, эксплуатации и ремонта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шатун двигателя C4.4

Шатун двигателя C4.4 -

E320GC Электронный вентилятор двигателя 510-8095

E320GC Электронный вентилятор двигателя 510-8095 -

Коленвал 4TNV94

Коленвал 4TNV94 -

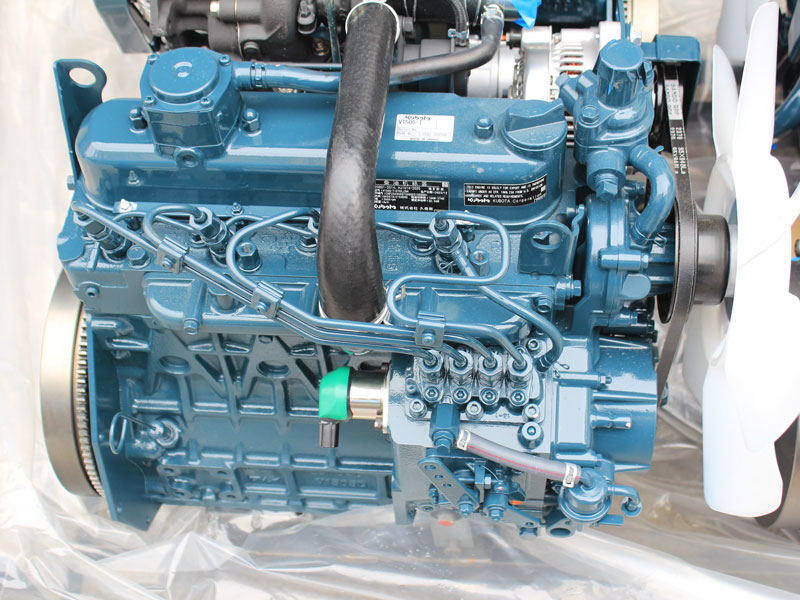

Двигатель Kubota V3800

Двигатель Kubota V3800 -

E320D2_ C6.6 Топливный насос высокого давления 324-0533

E320D2_ C6.6 Топливный насос высокого давления 324-0533 -

Коленвал 4LE2

Коленвал 4LE2 -

CAT E320D Компьютерная плата двигателя 366-8821

CAT E320D Компьютерная плата двигателя 366-8821 -

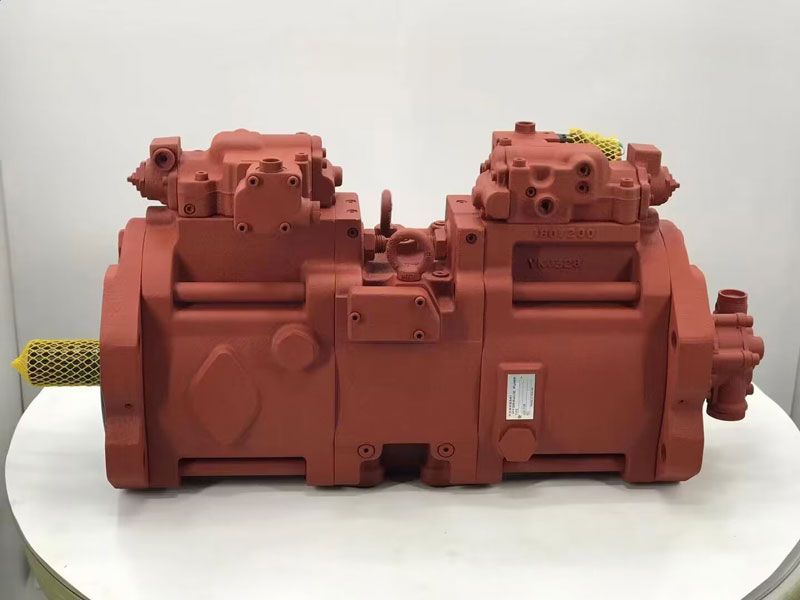

Гидравлический насос K3V112

Гидравлический насос K3V112 -

Двигатель Caterpillar C15

Двигатель Caterpillar C15 -

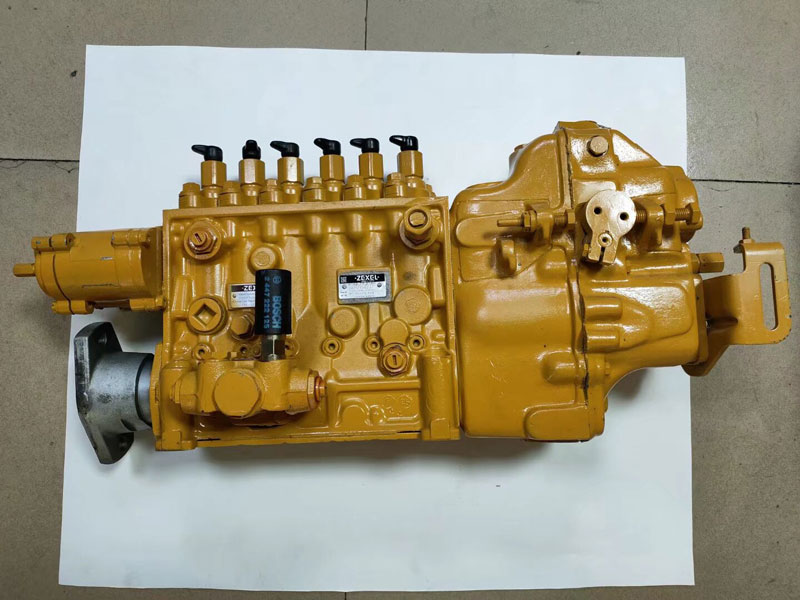

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111 -

C6.4 Форсунка дизельного двигателя 326-4700

C6.4 Форсунка дизельного двигателя 326-4700 -

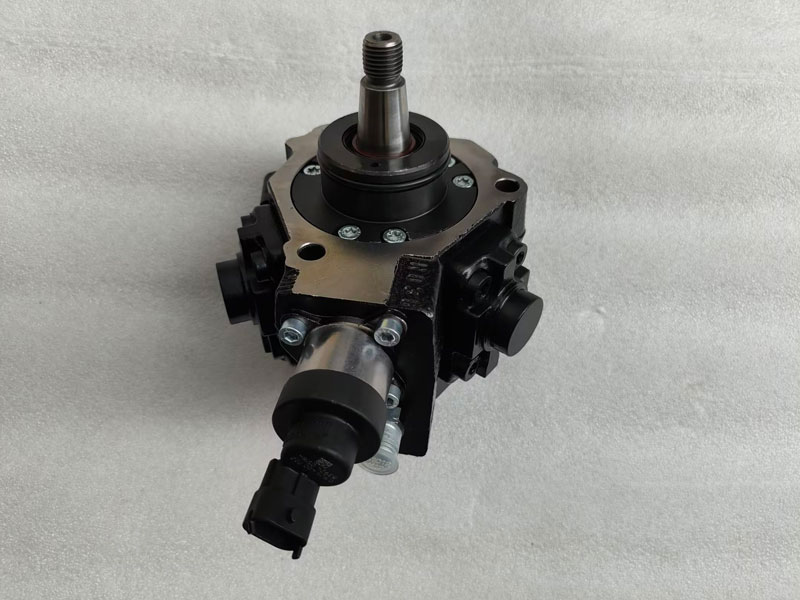

4D95_B3.3 Топливный насос высокого давления 0445020070

4D95_B3.3 Топливный насос высокого давления 0445020070

Связанный поиск

Связанный поиск- Поставщики двигателей kubota v2403 из китая

- Купить трехцилиндровый двигатель kubota

- Поставщики купившие двигатель cat d9r

- Поставщики дизельных коленчатых валов

- Купить коленчатый вал c7.1

- Kubota двигатель производитель

- Подшипник коленчатого вала

- Производители задних коленчатых валов

- Завод по производству двигателя cat c27

- Купить двигатель carter c15