Завод по производству коленчатых валов c7.1

Коленчатые валы – это сердце любой двигателя внутреннего сгорания, и в этой статье я хочу поделиться своими наблюдениями и опытом, полученными в работе с этими деталями. Часто говорят о простоте процесса, но реальность такова, что изготовление коленвалов сопряжено с множеством тонкостей и сложностей. Мы, в ООО Гуанчжоу Байшунь Строительная Техника, занимаемся поставками комплектующих для строительной техники уже более десяти лет, и за это время накопили немало знаний о рынке и производственных процессах.

Основные проблемы в производстве коленчатых валов

Первая и, пожалуй, самая серьезная проблема – это точность. Мы работаем с огромным количеством заказов, и даже небольшое отклонение от допуска может привести к серьезным последствиям для работы двигателя. Расточка, шлифовка, балансировка – все эти процессы требуют высокой квалификации и современного оборудования. Нам часто встречаются партии, где качество деталей оставляет желать лучшего. В таких случаях приходится вкладывать дополнительные средства в контроль качества, а иногда и искать альтернативных поставщиков.

Еще один важный фактор – выбор материала. Современные двигатели предъявляют все более высокие требования к прочности и износостойкости деталей, в частности, коленвалов. Традиционно используются различные марки стали, но постоянно появляются новые сплавы, обладающие улучшенными характеристиками. Неправильный выбор материала может значительно сократить срок службы детали и привести к дорогостоящему ремонту. Мы всегда тщательно изучаем технические характеристики двигателя и рекомендации производителя, чтобы подобрать оптимальный материал для каждого случая.

И, конечно, не стоит забывать о технологическом оснащении. Для производства коленвалов необходимы станки с ЧПУ, современные системы контроля качества и квалифицированный персонал. Нельзя экономить на оборудовании, иначе рискуешь получить некачественную продукцию. Мы, как поставщик, внимательно следим за тенденциями в этой области и рекомендуем нашим клиентам использовать только проверенные технологии.

Контроль качества на разных этапах

Процесс контроля качества начинается уже на этапе входного контроля сырья. Мы проверяем сертификаты соответствия, проводим химический анализ металла, чтобы убедиться в его соответствии заявленным характеристикам. Далее, на каждом этапе производства осуществляется контроль размеров, шероховатости поверхности, балансировки. Мы используем различные методы контроля, включая визуальный осмотр, измерения штангенциркулем, микрометром, профилометром, а также ультразвуковой контроль.

Особое внимание уделяется балансировке коленвалов. Это критически важный процесс, который напрямую влияет на вибрацию двигателя. Мы используем современные балансировочные станки и привлекаем опытных специалистов для выполнения этой работы. Результаты балансировки фиксируются и сохраняются в документации, чтобы можно было отследить качество детали на протяжении всего срока службы.

Несмотря на все усилия, ошибки все равно случаются. Иногда мы сталкиваемся с деталями, которые не проходят контроль качества и возвращаются производителю. Это неизбежная часть процесса, и мы стараемся извлекать уроки из каждой ошибки, чтобы повысить качество нашей продукции.

Опыт работы с различными марками двигателей

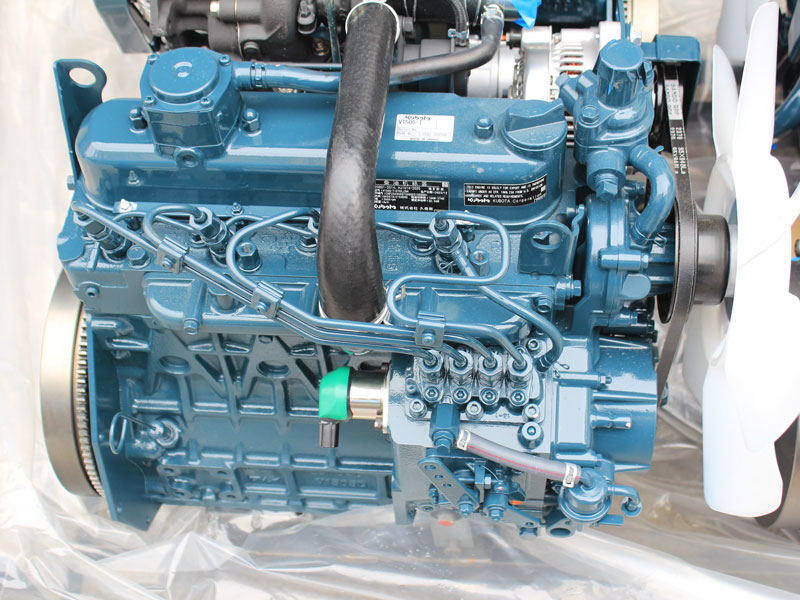

Мы работаем с двигателями различных марок, включая Cummins, Mitsubishi, Kubota и другие. Каждая марка имеет свои особенности, свои требования к коленвалам. Например, двигатели Cummins, как правило, предъявляют более высокие требования к прочности и износостойкости деталей, чем двигатели Kubota. Поэтому мы всегда учитываем эти особенности при выборе материала и технологии производства.

Наши клиенты часто обращаются к нам с запросом на изготовление коленвалов для модифицированных двигателей. В этом случае приходится учитывать изменения в конструкции двигателя и разрабатывать специальные технологические процессы. Это требует высокой квалификации и опыта, но мы всегда готовы к таким задачам.

Бывали случаи, когда нам приходилось заниматься восстановлением поврежденных коленвалов. Это сложная и трудоемкая задача, которая требует специального оборудования и знаний. Мы сотрудничаем с компаниями, которые специализируются на восстановлении деталей двигателей, чтобы обеспечить высокое качество работ. Один из таких случаев, когда мы помогли клиенту восстановить коленвал после серьезного поломки, заслуживает отдельного упоминания – изделие было восстановлено с сохранением исходных размеров и геометрических параметров, после чего оно успешно прошло все испытания.

Сложности при работе с нестандартными заказами

Нестандартные заказы – это вызов для любого производителя коленвалов. Например, когда требуется изготовить деталь по индивидуальному чертежу, или когда нужно использовать редкий материал. В таких случаях приходится разрабатывать новые технологические процессы и искать специализированное оборудование.

Одним из таких случаев была работа над коленвалом для экспериментального двигателя, разработанного одним из наших клиентов. Деталь была изготовлена из сплава, который ранее не использовался в нашем производстве. Мы провели ряд экспериментов, чтобы определить оптимальные режимы обработки и убедиться в прочности материала. В итоге мы смогли изготовить деталь, которая полностью соответствовала требованиям клиента.

Важно понимать, что нестандартные заказы требуют больше времени и ресурсов, чем стандартные. Но мы всегда готовы идти навстречу нашим клиентам и решать самые сложные задачи.

Тенденции развития производства коленчатых валов

В настоящее время на рынке наблюдается тенденция к увеличению спроса на коленчатые валы для двигателей с более высокой мощностью и эффективностью. Это требует от производителей использования новых материалов и технологий. Например, все большее распространение получают коленвалы из титановых сплавов, которые обладают высокой прочностью и легкостью.

Также наблюдается тенденция к автоматизации производственных процессов. Внедрение станков с ЧПУ, роботизированных систем и автоматизированных систем контроля качества позволяет повысить производительность и снизить себестоимость продукции.

Мы, как компания, следим за этими тенденциями и постоянно совершенствуем наши производственные процессы, чтобы соответствовать требованиям рынка.

Перспективы развития ООО Гуанчжоу Байшунь Строительная Техника в сегменте производства коленчатых валов

Мы планируем расширить наш ассортимент продукции, чтобы предлагать нашим клиентам полный спектр коленчатых валов для различных типов двигателей. Мы также планируем инвестировать в новое оборудование и технологии, чтобы повысить качество нашей продукции и снизить себестоимость. Особое внимание мы уделяем развитию системы контроля качества, чтобы гарантировать соответствие нашей продукции самым высоким требованиям.

Мы уверены, что ООО Гуанчжоу Байшунь Строительная Техника сможет занять лидирующие позиции на рынке производства коленчатых валов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

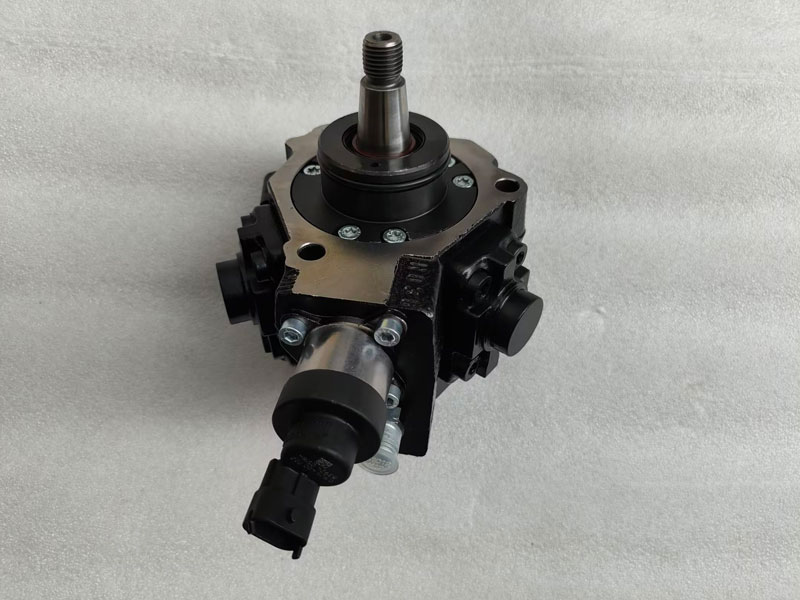

4D95_B3.3 Топливный насос высокого давления 0445020070

4D95_B3.3 Топливный насос высокого давления 0445020070 -

PC200-7 Монитор для дизельных двигателей 7835-12-4000

PC200-7 Монитор для дизельных двигателей 7835-12-4000 -

Шатун двигателя C4.4

Шатун двигателя C4.4 -

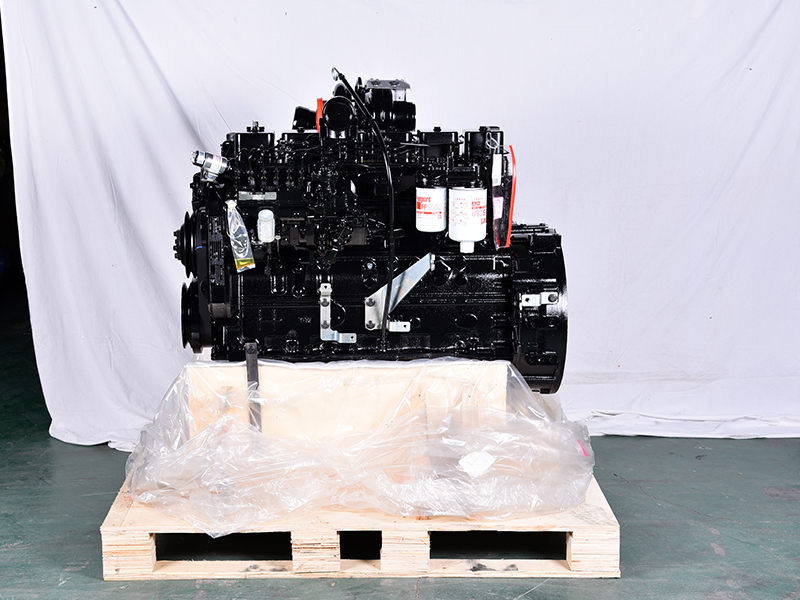

Двигатель 6BT5.9

Двигатель 6BT5.9 -

E320GC Электронный вентилятор двигателя 510-8095

E320GC Электронный вентилятор двигателя 510-8095 -

Коленвал 4LE2

Коленвал 4LE2 -

D6R Компьютерная плата двигателя 230-7490

D6R Компьютерная плата двигателя 230-7490 -

Коленвал 4TNV94

Коленвал 4TNV94 -

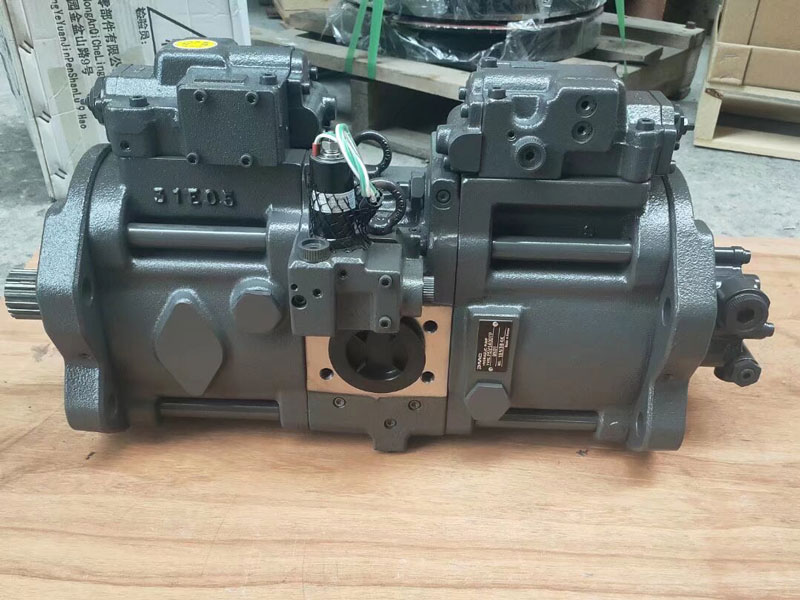

PC200-8 Гидравлический насос 708-2L-00500

PC200-8 Гидравлический насос 708-2L-00500 -

Коленвал C4.4

Коленвал C4.4 -

E320D2_ C6.6 Топливный насос высокого давления 324-0533

E320D2_ C6.6 Топливный насос высокого давления 324-0533 -

E325C _C7_C9 Топливный насос высокого давления 204-4944

E325C _C7_C9 Топливный насос высокого давления 204-4944

Связанный поиск

Связанный поиск- Заводы по производству генератора в китае

- Заводы по производству двигателей в китае

- Датчик положения коленчатого вала

- Поставщики эбу

- Поставщики которые покупают генераторы двигателя kubota

- Двигатель kubota v1505

- Производители двигателей cat c7 в китае

- Купить электронный монитор

- Китайская компьютерная плата двигателя

- Производители двигателей kubota в сборе