Завод по производству заднего коленчатого вала

Завод по производству заднего коленчатого вала – это не просто производство деталей. Это целая экосистема, требующая глубокого понимания металлургии, механики, и, что не менее важно, постоянного контроля качества на каждом этапе. В последнее время наблюдается возросший интерес к этому сегменту, особенно с развитием китайского рынка строительной техники. Но, если честно, часто люди недооценивают сложность задачи. Считается, что это достаточно рутинный процесс, а на деле – это настоящий вызов, требующий значительных инвестиций в оборудование и квалифицированный персонал. Давайте разбираться.

Обзор: почему задний коленчатый вал – критический элемент

Задний коленчатый вал, особенно в тяжелой строительной технике, выполняет важнейшую функцию – передачу крутящего момента от двигателя к трансмиссии. От его надежности напрямую зависит долговечность и работоспособность всего агрегата. Неправильно спроектированный или изготовленный вал может привести к серьезным поломкам, требующим дорогостоящего ремонта и простоев. Более того, современные требования к этим деталям становятся все более жесткими. Во-первых, растет необходимость в более точных размерах и геометрии. Во-вторых, требуется более высокая прочность и износостойкость, особенно при работе в сложных условиях. Мы постоянно сталкиваемся с проблемами, связанными с недостаточной проработкой конструкторской документации, что впоследствии приводит к проблемам на производстве.

Основные этапы производства и потенциальные проблемы

Производство заднего коленчатого вала – это многоступенчатый процесс, начинающийся с выбора исходного материала. Обычно используют высокопрочные стали, с определённым химическим составом и термической обработкой. Затем следует механическая обработка – токарная, фрезерная, шлифовальная. Нельзя забывать о контроле качества на каждом этапе. Например, при токарной обработке важно строго соблюдать допуски и шероховатость поверхности. Наиболее частые проблемы – это ошибки в инструментальной оснастке, некачественное сырье и недостаточный контроль качества.

У нас в компании, ООО Гуанчжоу Байшунь Строительная Техника, мы начинали с небольшого производства, ориентированного на ремонт и восстановление старых валов. Постепенно мы расширялись, и сейчас производим валы для различных типов техники. Самая большая проблема на начальном этапе была связана с отсутствием современного оборудования для контроля качества. Нам приходилось полагаться на ручные измерения и визуальный осмотр, что было недостаточно надежно. Поэтому мы инвестировали в современное оборудование, такое как координатно-профайлированный станок (КПС) и систему контроля шероховатости поверхности. Это позволило нам значительно повысить качество продукции и снизить количество брака.

Термическая обработка: ключ к прочности

Термическая обработка – это критически важный этап, влияющий на механические свойства вала. Неправильно подобранный режим термообработки может привести к снижению прочности, хрупкости или повышенной износостойкости. Мы используем различные виды термической обработки, такие как закалка, отпуск, нормализация, в зависимости от марки стали и требуемых характеристик. Важно строго соблюдать технологические режимы и проводить контроль качества после термической обработки.

Недавно у нас была партия валов, которые после термической обработки показали более низкую прочность, чем ожидалось. Мы провели тщательный анализ, и выяснилось, что проблема была связана с неправильным выбором температуры отпуска. В результате нам пришлось переделать всю партию, что повлекло за собой значительные финансовые потери. Этот случай стал для нас ценным уроком, показавшим важность тщательной проработки технологических процессов.

Контроль качества: от станка до готовой продукции

Контроль качества – это не просто проверка готовой продукции, это непрерывный процесс, который должен проходить на каждом этапе производства. Мы используем различные методы контроля качества, такие как визуальный осмотр, геометрический контроль, ультразвуковой контроль, рентгенографический контроль. Для контроля шероховатости поверхности используем профилометр. Все результаты контроля качества фиксируются в специальной документации, что позволяет отслеживать соответствие продукции требованиям стандартов.

Особое внимание мы уделяем контролю качества на этапе сборки. Неправильно собранный вал может быстро выйти из строя. Мы используем современное оборудование для сборки и контроля качества сборки. Мы также проводим обучение персонала, чтобы они могли правильно собирать и контролировать качество продукции.

Современные тенденции и новые материалы

Сейчас активно разрабатываются новые материалы для производства валов. Например, применяются высокопрочные сплавы на основе никеля и титана. Эти материалы обладают более высокой прочностью и износостойкостью, чем традиционные стали. Однако, они также более дорогие и сложнее в обработке.

Кроме того, активно развивается направление аддитивного производства – 3D-печати. Это позволяет создавать сложные формы и геометрии, которые невозможно получить традиционными методами. Однако, 3D-печать пока не является экономически выгодной для массового производства валов.

Роль автоматизации в повышении эффективности

Автоматизация производства – это важный фактор, влияющий на эффективность и конкурентоспособность предприятия. Автоматизация позволяет снизить затраты на оплату труда, повысить производительность и снизить количество брака. Мы постепенно внедряем автоматизированные системы управления производством и автоматизированные станки.

Одним из первых шагов в направлении автоматизации было внедрение системы автоматизированного управления технологическими процессами (АСУТП). Эта система позволяет контролировать и управлять всеми этапами производства, что позволяет оптимизировать производственный процесс и снизить затраты.

Перспективы развития завода по производству задних коленчатых валов

Рынок задних коленчатых валов имеет большой потенциал роста, особенно с развитием китайской строительной техники. Мы планируем расширять производство, внедрять новые технологии и разрабатывать новые материалы. Мы также планируем укреплять свои позиции на рынке за счет повышения качества продукции и снижения затрат. Наши планы включают в себя расширение производственных мощностей, приобретение нового оборудования и увеличение штата квалифицированных специалистов.

В перспективе мы видим себя одним из ведущих производителей задних коленчатых валов в регионе. Мы уверены, что сможем достичь этой цели, благодаря нашей квалифицированной команде, современному оборудованию и постоянному стремлению к совершенствованию.

Сотрудничество и партнерство

Мы открыты для сотрудничества и партнерства с другими компаниями в отрасли. Мы можем поставлять валы по индивидуальным заказам, разрабатывать новые конструкции и внедрять новые технологии. Мы готовы рассмотреть любые предложения, которые помогут нам развивать наше производство и повышать качество продукции.

Наш сайт https://www.gzbsengine.ru содержит подробную информацию о нашей компании и продукции. Вы можете связаться с нами по электронной почте info@gzbsengine.ru или по телефону +7 (XXX) XXX-XX-XX для получения консультации или заказа продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

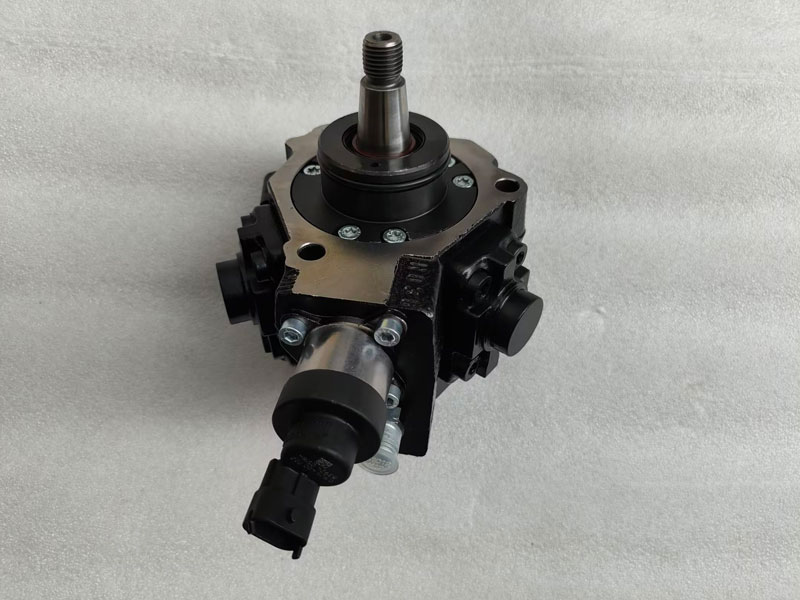

PC200-8 Монитор для дизельных двигателей 7835-31-9001

PC200-8 Монитор для дизельных двигателей 7835-31-9001 -

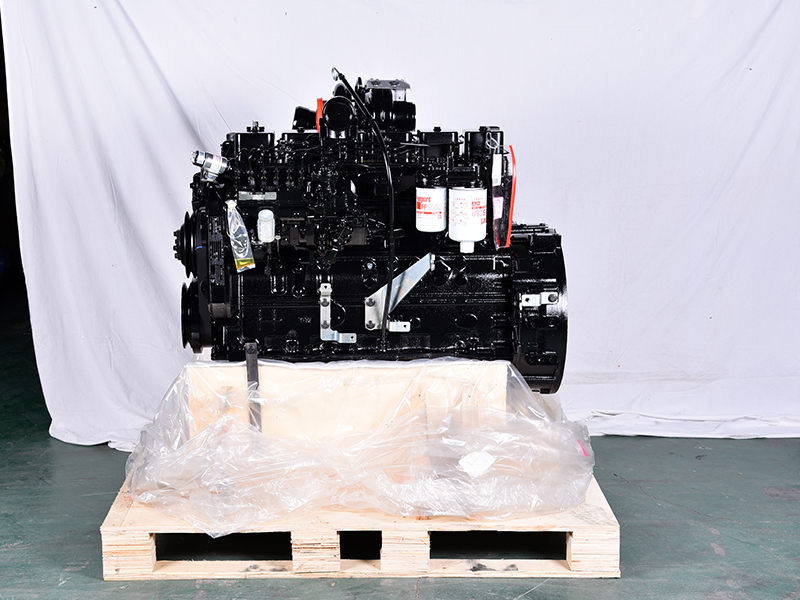

Двигатель 6BT5.9

Двигатель 6BT5.9 -

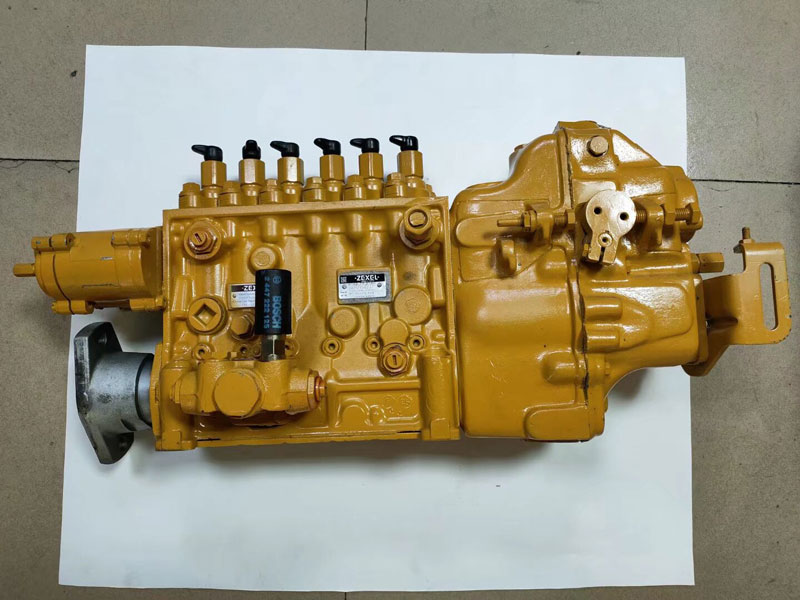

Гидравлический насос PC138US

Гидравлический насос PC138US -

Двигатель Caterpillar C15

Двигатель Caterpillar C15 -

D6R Компьютерная плата двигателя 230-7490

D6R Компьютерная плата двигателя 230-7490 -

Коленвал C7.1

Коленвал C7.1 -

Двигатель QSM11

Двигатель QSM11 -

Коленвал 4TNV94

Коленвал 4TNV94 -

Коленвал 4LE2

Коленвал 4LE2 -

Шатун двигателя C7.1

Шатун двигателя C7.1 -

C7.1 Компьютерная плата двигателя 582-6898

C7.1 Компьютерная плата двигателя 582-6898 -

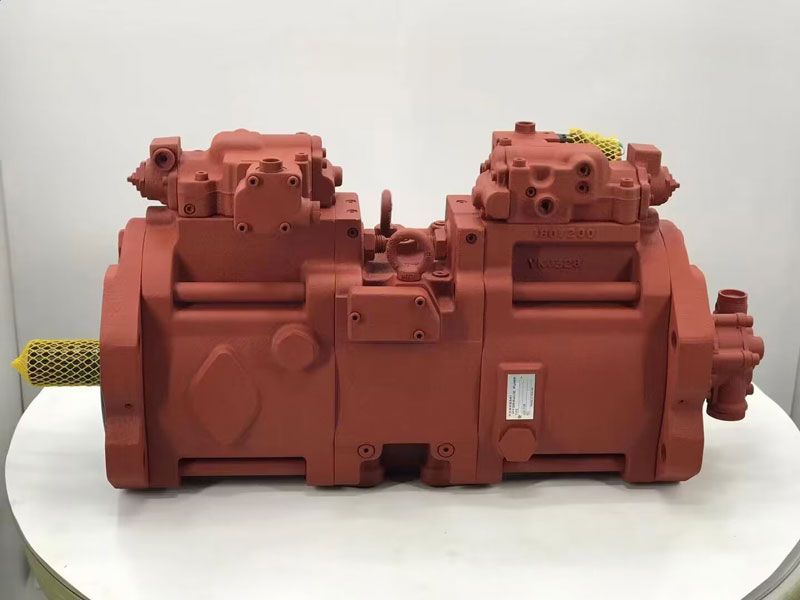

Гидравлический насос K3V112

Гидравлический насос K3V112

Связанный поиск

Связанный поиск- Завод коленчатых валов chevrolet

- Китайские производители мониторов для дизельных двигателей

- Завод по производству двигателя cat 3116

- Поставщики мониторов дизельных двигателей

- Производители дизельных двигателей kubota d1105

- Двигатель cat c9 из китая

- Китай завод трехцилиндровых двигателей kubota

- Поставщики маховиков

- Поставщики kubota d722 двигатель из китая

- Поставщики коленчатых валов двигателей