Завод по производству дизельных насосов

Речь пойдет о производстве дизельных насосов. Часто люди думают, что это просто сборка готовых узлов. Это не так. За этой кажущейся простотой скрывается целый комплекс инженерных задач, требующих опыта и понимания. Я вот, с десятилетним стажем работы в сфере двигателей и комплектующих, убедился в этом на собственном опыте. Недавно нам поступала заявка на крупную партию насосов для буровых установок, и процесс, который мы считали стандартным, обернулся настоящим испытанием. Хотелось бы поделиться некоторыми моментами, а может, и затронуть важные вопросы, которые часто упускаются из виду.

Основные этапы производства

В целом, производственный процесс дизельных насосов выглядит примерно так: проектирование, выбор материалов, изготовление деталей, сборка, испытания и контроль качества. Но каждый из этих этапов – это отдельная глава. Проектирование, например, включает в себя не только создание чертежей, но и подбор оптимальных рабочих параметров насоса, исходя из конкретных задач и условий эксплуатации. Важно учитывать характеристики топлива, давления, температуры и другие факторы. Мы часто сталкиваемся с ситуациями, когда заказчик изначально не понимает, какие параметры ему нужны, а потом, уже на этапе проектирования, приходится все переделывать. Это, конечно, увеличивает сроки и стоимость проекта. Поэтому, с самого начала важно детально проработать техническое задание.

Выбор материалов – тоже критически важный момент. Здесь используются как сталь, так и чугун, полимеры и другие материалы. От выбора материала зависит надежность, долговечность и устойчивость насоса к агрессивным средам. Мы используем различные марки стали, в зависимости от назначения насоса и условий его эксплуатации. Например, для насосов, работающих с агрессивными жидкостями, применяются специальные сплавы, устойчивые к коррозии. Иногда возникают трудности с поиском нужных материалов нужной марки. Нам приходилось долго искать поставщиков, которые могли бы предложить необходимые характеристики и сертификаты.

Изготовление корпуса насоса

Корпус насоса – это, пожалуй, самая сложная деталь. Он изготавливается методом литья под давлением или штамповки. Требуется высокая точность и качество поверхности, чтобы обеспечить герметичность и надежность конструкции. Мы тесно сотрудничаем с литейными заводами, чтобы обеспечить соответствие деталей нашим требованиям. Качество отливки – это прямая ответственность. Некачественная отливка может привести к различным проблемам в работе насоса, включая утечки, вибрацию и даже поломку. Мы регулярно проводим контроль качества отливок, чтобы выявить и устранить дефекты.

Сборка и испытания

Сборка насоса – это ответственный этап, требующий квалифицированного персонала и современного оборудования. Необходимо соблюдать технологические процессы, чтобы обеспечить правильную установку всех деталей и узлов. Мы используем автоматизированные линии сборки, чтобы повысить точность и производительность. После сборки насос проходит серию испытаний, чтобы проверить его работоспособность и соответствие техническим требованиям. Эти испытания включают в себя проверку давления, производительности, энергопотребления и другие параметры.

Один из самых сложных этапов – это испытания на вибрацию и шум. Мы используем специальное оборудование, чтобы измерить уровень вибрации и шума, и убедиться, что они находятся в пределах допустимых значений. Вибрация может привести к преждевременному износу деталей и снижению срока службы насоса. Шум может быть дискомфортным для операторов и окружающих. Поэтому, необходимо уделять достаточно внимания этим параметрам.

Пример из практики: проблема с герметичностью

Недавно у нас возникла проблема с герметичностью корпуса насоса, произведенного по индивидуальному заказу. При испытаниях были обнаружены утечки масла. Пришлось провести детальный анализ конструкции корпуса, чтобы выявить причину утечек. Оказалось, что дефект отливки привел к образованию микротрещин, через которые масло просачивалось. Для устранения проблемы потребовалось перелить корпус и провести повторные испытания. Это увеличило сроки производства и стоимость заказа, но зато позволило обеспечить надежность и герметичность насоса.

Контроль качества: важный аспект

Контроль качества на всех этапах производства – это залог надежности и долговечности дизельных насосов. Мы используем различные методы контроля качества, включая визуальный осмотр, ультразвуковой контроль, рентгенографию и другие. Для контроля качества используем современное оборудование и квалифицированный персонал. Важно, чтобы каждый этап производства контролировался, чтобы выявить и устранить дефекты на ранней стадии.

Особенности производства насосов для буровых установок

Производство насосов для буровых установок имеет свои особенности. Эти насосы должны быть устойчивы к высоким давлениям, вибрации и агрессивным средам. Они также должны иметь высокую надежность и долговечность. Мы используем специальные материалы и технологии для производства насосов для буровых установок. Кроме того, мы проводим дополнительные испытания насосов на соответствие требованиям буровых установок.

Будущее производства дизельных насосов

Производство дизельных насосов постоянно развивается. В настоящее время активно внедряются новые технологии, такие как 3D-печать, автоматизированные линии сборки и системы мониторинга состояния оборудования. Мы следим за новыми тенденциями в отрасли и внедряем их в свою производственную деятельность. Например, мы сейчас тестируем возможность использования 3D-печати для изготовления сложных деталей насосов. Это позволит сократить сроки производства и снизить затраты.

Также, все больше внимания уделяется экологичности производства. Мы стремимся снизить негативное воздействие на окружающую среду, используя экологически чистые материалы и технологии. Мы также работаем над снижением энергопотребления наших насосов. В целом, будущее производства дизельных насосов связано с внедрением новых технологий, повышением качества продукции и снижением негативного воздействия на окружающую среду.

ООО Гуанчжоу Байшунь Строительная Техника – это компания с многолетним опытом работы в сфере двигателей и комплектующих. Мы специализируемся на продаже и производстве дизельных насосов и других компонентов для строительной техники. Наш сайт:Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шатун двигателя C7.1

Шатун двигателя C7.1 -

Двигатель Kubota V3800

Двигатель Kubota V3800 -

D6R Компьютерная плата двигателя 230-7490

D6R Компьютерная плата двигателя 230-7490 -

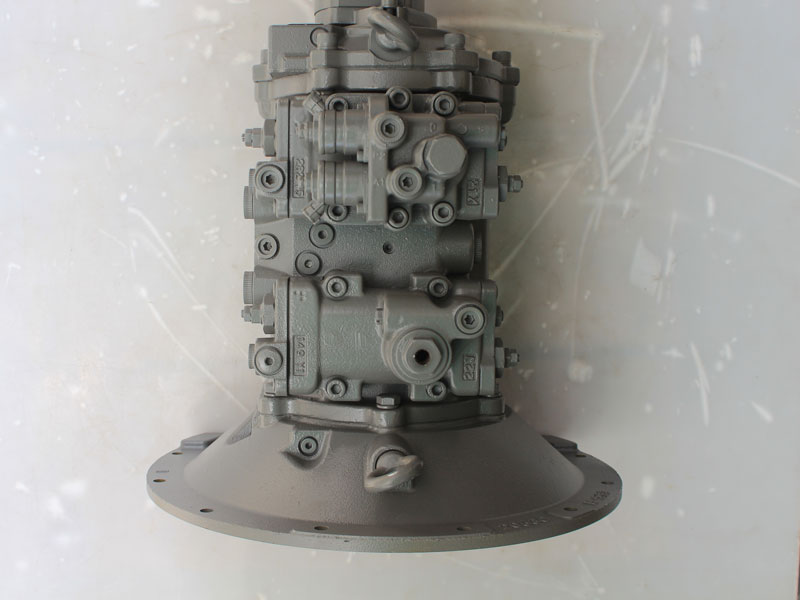

Гидравлический насос K5V140

Гидравлический насос K5V140 -

E320GC Электронный вентилятор двигателя 510-8095

E320GC Электронный вентилятор двигателя 510-8095 -

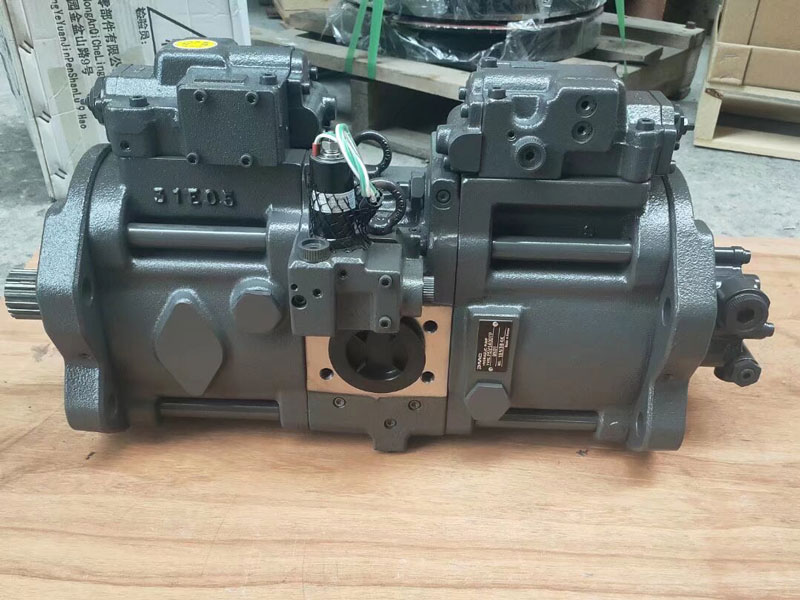

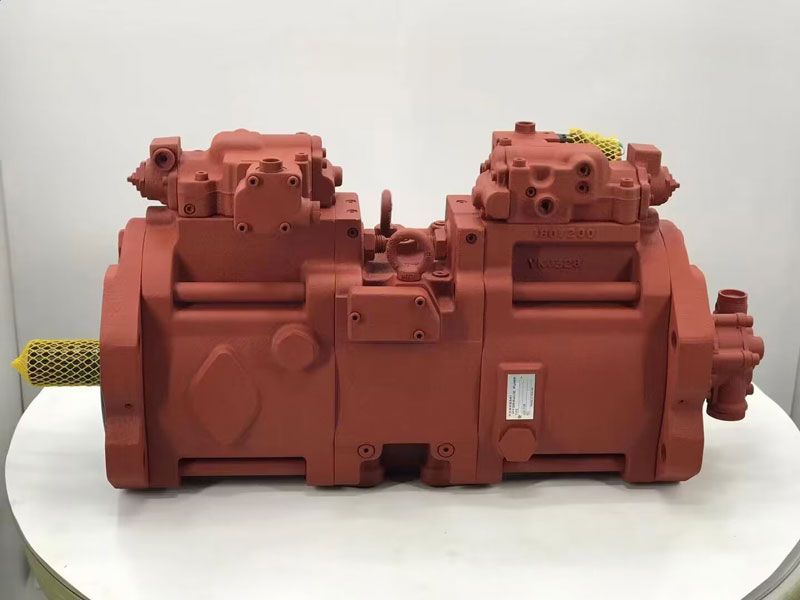

Гидравлический насос K3V112

Гидравлический насос K3V112 -

E320D2_ C6.6 Топливный насос высокого давления 324-0533

E320D2_ C6.6 Топливный насос высокого давления 324-0533 -

PC200-7 Монитор для дизельных двигателей 7835-12-4000

PC200-7 Монитор для дизельных двигателей 7835-12-4000 -

Коленвал 4LE2

Коленвал 4LE2 -

D6E Форсунка дизельного двигателя 0445120067

D6E Форсунка дизельного двигателя 0445120067 -

Коленвал C7.1

Коленвал C7.1 -

Шатун двигателя C4.4

Шатун двигателя C4.4

Связанный поиск

Связанный поиск- Китайский завод по производству шатунов для двигателей ваз

- Производители коленчатых валов № 5

- Производители двигателей kubota d1105

- Установки для стартерных двигателей

- Шатуны на 126 двигатель

- Заводы по производству дизельных двигателей с естественным всасыванием

- Поставщики коленчатых валов c4.4

- Производители двигателей qsm11

- Поставщики которые покупают v3800 двигатель

- Гидравлический насос pc138us из китая