Завод по производству деталей двигателя

Производство деталей двигателей – это не просто сборка компонентов. Это комплексный процесс, требующий глубоких знаний в материаловедении, механике, технологиях обработки и, конечно, контроля качества. Часто при первом взгляде на эту сферу возникают иллюзии – вроде бы, все понятно, детали похожи друг на друга, технологические процессы давно отлажены. Но, поверьте, реальность зачастую куда сложнее, чем кажется. Я вот, с опытом работы в этой области, постоянно сталкиваюсь с неожиданными проблемами. Например, когда заказчик требует детали, максимально идентичной оригинальной, но при этом не хочет ждать месяцы производства, то приходится искать компромиссы, что, безусловно, требует нестандартного подхода.

Ключевые этапы и сложности производства деталей двигателя

Начнем с самого начала. Подготовка чертежей и конструкторская документация – это фундамент всего процесса. Часто встречаются ситуации, когда чертежи неполные, либо содержат неточности. Это, естественно, ведет к переделкам, увеличению сроков и, как следствие, к росту стоимости. Особенно это актуально, когда речь идет о кастомизации деталей или производстве по собственным эскизам. ООО Гуанчжоу Байшунь Строительная Техника, где мы работаем, регулярно сталкивается с подобными задачами – заказчики хотят получить уникальное решение, но не всегда готовы к сложностям, которые это влечет за собой.

Следующий этап – это выбор материалов. Здесь важно учитывать не только технические характеристики, но и стоимость, доступность, а также возможность обработки. Мы часто используем различные марки стали, алюминия, чугуна, в зависимости от назначения детали и условий эксплуатации. Например, для изготовления поршневых колец выбирают высокопрочные жаростойкие стали, а для корпусных деталей – алюминиевые сплавы с высокой коррозионной стойкостью. Выбор материала – это всегда компромисс между различными требованиями, и опытный технолог должен уметь найти оптимальное решение.

Далее идет процесс обработки. Это может быть фрезерование, токарная обработка, сверление, шлифование, и многое другое. Современное оборудование позволяет достигать очень высокой точности и чистоты обработки, но даже при использовании самых передовых технологий, необходимо тщательно контролировать параметры процесса, чтобы избежать дефектов. Мы используем станки с ЧПУ, но даже с ними требуется грамотная настройка и квалифицированный персонал. Оптимизация технологического процесса – постоянная задача, ведь от этого напрямую зависит себестоимость продукции и качество.

Контроль качества: неотъемлемая часть процесса

Контроль качества на всех этапах производства – это не просто формальность, а необходимость. Любая дефектная деталь может привести к серьезным поломкам и дорогостоящему ремонту. Мы используем различные методы контроля, включая визуальный осмотр, измерение геометрических размеров, ультразвуковой контроль и другие. Очень часто приходится прибегать к неразрушающим методам контроля, чтобы выявить скрытые дефекты, которые не видны невооруженным глазом. Это требует использования специального оборудования и высокой квалификации операторов.

Особое внимание уделяем контролю геометрии деталей. Небольшие отклонения от заданных размеров могут привести к серьезным проблемам при сборке двигателя. Мы используем координатно-измерительные машины (КИМ) для точного измерения деталей и сравнения их с чертежами. Это позволяет выявить даже самые незначительные отклонения и принять меры по их устранению.

Проблемы поставки комплектующих и их влияние на производство

В последние годы мы сталкиваемся с серьезными проблемами в поставке комплектующих. Из-за геополитической обстановки и других факторов, многие поставщики вынуждены сократить объемы производства или увеличить цены. Это, естественно, влияет на сроки и стоимость производства деталей двигателей. Мы стараемся диверсифицировать источники поставок и находить альтернативных поставщиков, чтобы минимизировать риски. Одним из решений, которое мы приняли, стало налаживание партнерских отношений с производителями комплектующих в Китае.

Часто возникает проблема с качеством поставляемых комплектующих. Некачественные детали могут привести к браку готовой продукции и увеличению затрат на ремонт. Поэтому мы тщательно проверяем все поступающие комплектующие перед использованием в производстве. Не стесняемся возвращать некачественные детали поставщикам и ищем альтернативных поставщиков, которые могут предложить более качественные продукты. Мы также проводим собственные испытания комплектующих, чтобы убедиться в их соответствии требованиям.

Ошибки, которые стоит избегать при производстве компонентов двигателя

Одна из самых распространенных ошибок – это недооценка сложности процесса. Многие производители считают, что производство деталей двигателей – это простая задача, которую можно решить с минимальными затратами. Но это далеко не так. Для успешного производства необходимо инвестировать в современное оборудование, квалифицированный персонал, а также в систему контроля качества.

Еще одна ошибка – это игнорирование требований к материалам и технологиям обработки. Использование неподходящих материалов или технологий может привести к браку продукции и увеличению затрат. Важно тщательно выбирать материалы и технологии, исходя из назначения детали и условий эксплуатации. Необходимо также учитывать требования к точности и чистоте обработки.

И, конечно, нельзя недооценивать важность контроля качества. Без эффективной системы контроля качества невозможно обеспечить высокое качество продукции. Необходимо проводить контроль на всех этапах производства, начиная от входного контроля материалов и заканчивая выходным контролем готовой продукции.

Перспективы развития производства деталей двигателей

В настоящее время производство деталей двигателей переживает период активного развития. Появляются новые технологии обработки, новые материалы, новые методы контроля качества. Мы следим за этими тенденциями и стараемся внедрять новые технологии в производство. Например, мы активно изучаем возможности использования аддитивных технологий (3D-печати) для изготовления сложных деталей двигателей. Это позволяет создавать детали с нестандартной геометрией и снижать затраты на производство.

Также, сейчас растет спрос на экологичные двигатели, которые соответствуют строгим требованиям по выбросам вредных веществ. Это требует использования новых материалов и технологий, а также разработки новых конструкций двигателей. Мы сотрудничаем с ведущими разработчиками двигателей и стараемся предлагать нашим клиентам самые современные решения.

ООО Гуанчжоу Байшунь Строительная Техника продолжает развиваться и совершенствоваться. Мы уверены, что сможем удовлетворить любые потребности наших клиентов в деталях двигателей. Мы постоянно работаем над улучшением качества продукции, снижением затрат и повышением эффективности производства. Мы стремимся быть надежным партнером для наших клиентов и предлагать им самые современные и конкурентоспособные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Двигатель QSM11

Двигатель QSM11 -

Двигатель QSB4.5

Двигатель QSB4.5 -

Двигатель Caterpillar C15

Двигатель Caterpillar C15 -

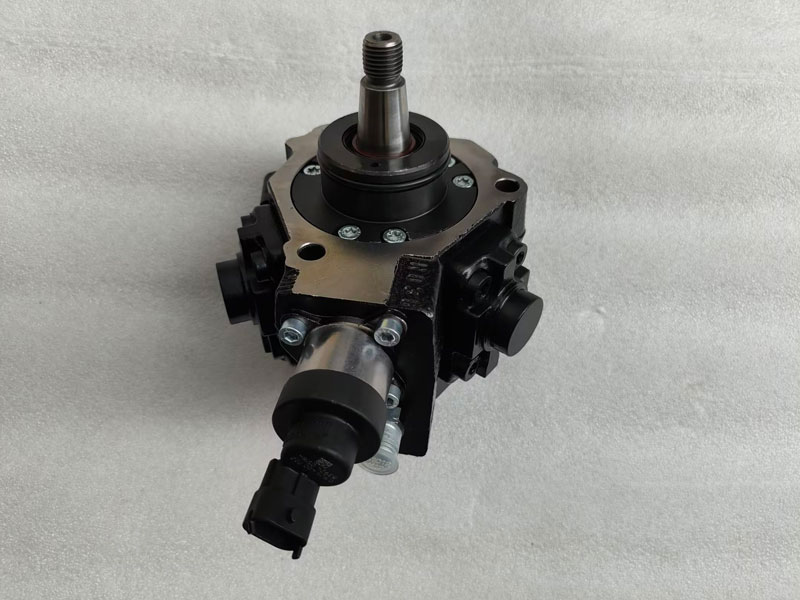

4D95_B3.3 Топливный насос высокого давления 0445020070

4D95_B3.3 Топливный насос высокого давления 0445020070 -

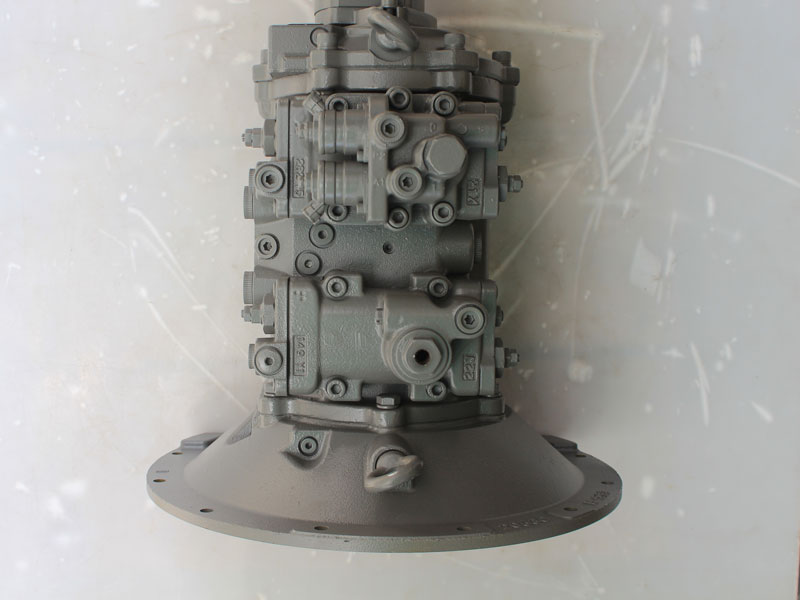

EX120-6 Гидравлический насос 9151416

EX120-6 Гидравлический насос 9151416 -

Двигатель Kubota V3800

Двигатель Kubota V3800 -

Коленвал C7.1

Коленвал C7.1 -

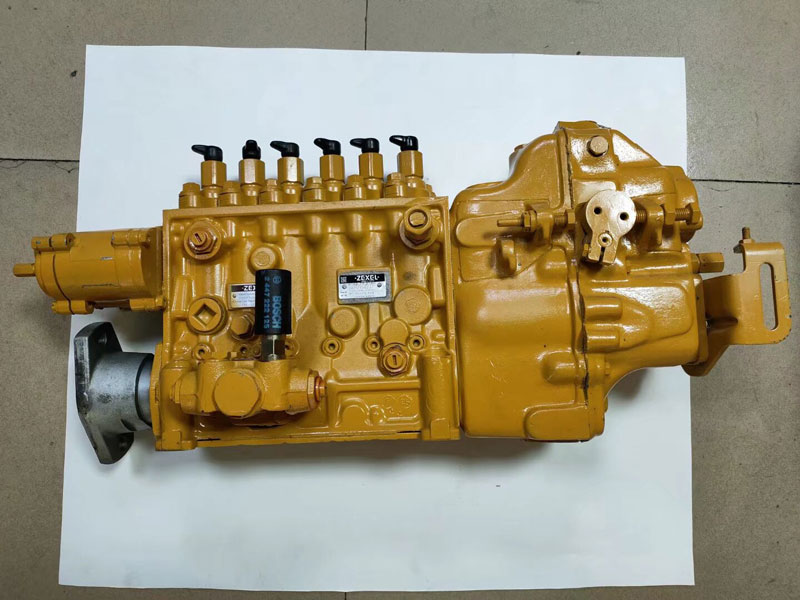

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111 -

PC200-8 Гидравлический насос 708-2L-00500

PC200-8 Гидравлический насос 708-2L-00500 -

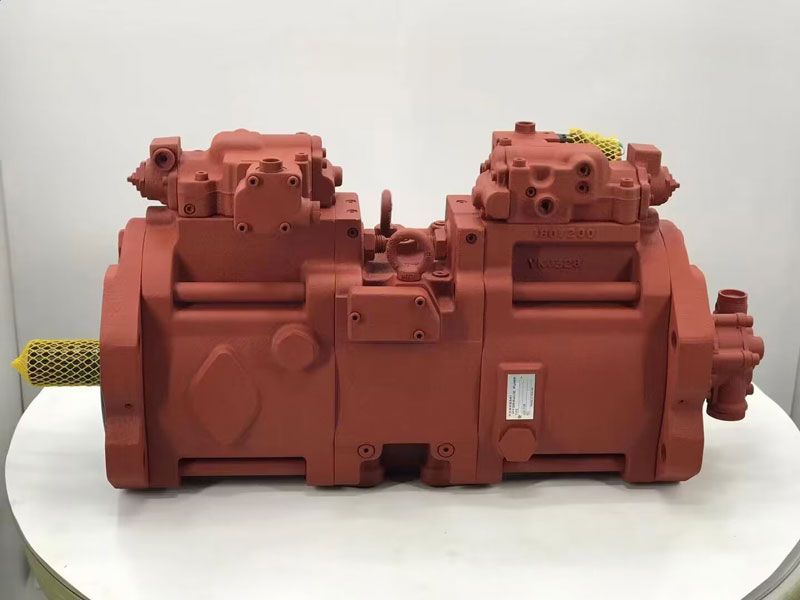

Гидравлический насос K3V112

Гидравлический насос K3V112 -

E325C _C7_C9 Топливный насос высокого давления 204-4944

E325C _C7_C9 Топливный насос высокого давления 204-4944 -

Гидравлический насос PC138US

Гидравлический насос PC138US

Связанный поиск

Связанный поиск- Завод по производству двигателей kubota v3300

- Китайский завод запчастей для двигателей cat

- Дизельные двигатели cat

- Китайские производители дизельных двигателей isuzu

- Топливный насос высокого давления

- Поставщики двигателей cat 320 из китая

- Завод по производству двигателя kubota v2203 в китае

- Поставщики шатуны двигателя 421

- Вентилятор радиатора

- Поставщики двигателей cat 320