Завод по производству датчиков положения коленчатого вала

Завод по производству датчиков положения коленчатого вала – это не просто производство компонентов, это целая экосистема, где инженерные решения тесно переплетаются с производственными процессами и требованиями рынка. Часто, когда речь заходит об этом, люди думают о сложных высокотехнологичных машинах, но на деле все гораздо более нюансировано. Попытаюсь поделиться своим опытом, не вдаваясь в излишнюю теорию, а рассказывая о реальных сложностях и решениях, с которыми сталкивались мы в ООО Гуанчжоу Байшунь Строительная Техника. В этой статье я хочу затронуть ключевые аспекты, начиная от выбора материалов и заканчивая контролем качества, и немного поразмышлять о том, куда движется эта сфера.

Основные этапы производства

Процесс производства датчиков положения коленчатого вала можно разбить на несколько основных этапов. Начинается все с проектирования – здесь решаются вопросы функциональности, надежности и соответствия требованиям конкретного заказчика. Особенно важно на этом этапе правильно выбрать конструкцию датчика, учитывая условия эксплуатации и тип используемого оборудования. Мы, например, часто сталкиваемся с запросами на датчики, рассчитанные на работу в экстремальных температурах или в условиях повышенной вибрации. Не всегда сразу понятно, какой вариант конструкции будет оптимальным.

Следующий этап – это выбор материалов. Здесь ключевую роль играют требования к долговечности и устойчивости к различным факторам. В большинстве случаев используются специальные сплавы и электронные компоненты, способные выдерживать значительные нагрузки и колебания. Качество этих материалов напрямую влияет на надежность и срок службы готового изделия. Иногда, казалось бы незначительная разница в составе сплава может существенно повлиять на характеристики датчика. Это выявилось у нас при работе с датчиками для тяжелой техники.

После проектирования и выбора материалов начинается собственно производство. Этот этап включает в себя различные операции, такие как обработка металла, сборка электронных компонентов, пайка, тестирование и контроль качества. Особое внимание уделяется контролю качества на каждом этапе, чтобы избежать дефектов и обеспечить соответствие готовой продукции требованиям стандартов.

Изготовление корпуса датчика

Изготовление корпуса – это, пожалуй, один из самых сложных этапов. Корпус должен быть не только прочным и надежным, но и обеспечивать защиту внутренних компонентов от внешних воздействий. Чаще всего используются различные технологии обработки металла, такие как фрезеровка, токарная обработка, шлифовка и полировка. Важно контролировать размеры и геометрию корпуса, чтобы обеспечить плотное прилегание к валу и избежать люфтов.

Мы, в своей практике, иногда сталкивались с проблемой деформации корпуса при пайке электронных компонентов. Это требовало использования специальных материалов и технологий пайки, а также тщательного контроля температуры. Неправильная пайка может привести к снижению надежности датчика и его преждевременному выходу из строя.

Важно понимать, что корпус – это не просто оболочка, а важный элемент всей системы. Его конструкция должна учитывать такие факторы, как тепловыделение, вибрация и ударные нагрузки. Неправильно спроектированный корпус может негативно повлиять на работу датчика и сократить его срок службы.

Проблемы контроля качества

Контроль качества – это неотъемлемая часть производства датчиков положения коленчатого вала. На каждом этапе производства проводятся различные проверки и испытания, чтобы выявить дефекты и обеспечить соответствие готовой продукции требованиям стандартов. Мы используем различные методы контроля, такие как визуальный осмотр, электрические измерения, испытания на вибрацию и температуру.

Одной из наиболее распространенных проблем является контроль электрических характеристик датчика. Важно убедиться, что датчик выдает правильный сигнал и что его параметры соответствуют заданным значениям. Для этого используются специальные измерительные приборы и тестовые стенды.

Кроме того, важно контролировать механические характеристики датчика, такие как его прочность, устойчивость к вибрации и ударным нагрузкам. Для этого проводятся специальные испытания, которые имитируют условия эксплуатации датчика. Например, мы проводим испытания на вибрацию, чтобы убедиться, что датчик не потеряет работоспособность при длительной работе в условиях вибрации.

Выявление скрытых дефектов

Особое внимание уделяется выявлению скрытых дефектов, которые могут не проявляться сразу, но со временем привести к отказу датчика. Для этого используются специальные методы неразрушающего контроля, такие как ультразвуковой контроль и рентгеновский контроль. Эти методы позволяют выявить дефекты, которые не видны при визуальном осмотре.

К сожалению, не всегда удается избежать скрытых дефектов. Иногда они возникают из-за ошибок в процессе производства или из-за использования некачественных материалов. В таких случаях необходимо проводить более глубокий анализ дефекта, чтобы выявить его причину и предотвратить его повторение в будущем.

В последнее время все большее значение приобретает автоматизированный контроль качества. Использование автоматизированных систем позволяет повысить точность и скорость контроля, а также снизить вероятность человеческой ошибки.

Технологические тенденции

Сфера производства датчиков положения коленчатого вала постоянно развивается. Появляются новые технологии и материалы, которые позволяют повысить надежность, точность и срок службы датчиков. Одним из перспективных направлений является использование беспроводных датчиков, которые передают данные по радиоканалу. Это позволяет избежать необходимости прокладки проводки и упростить процесс монтажа.

Кроме того, активно развивается направление по интеграции датчиков с системами машинного зрения и искусственного интеллекта. Это позволяет использовать данные, полученные с датчиков, для контроля состояния оборудования и прогнозирования отказов.

В ООО Гуанчжоу Байшунь Строительная Техника мы следим за всеми новыми тенденциями и стараемся внедрять их в производство. Мы постоянно совершенствуем наши технологии и материалы, чтобы предлагать нашим клиентам самые современные и надежные датчики.

Минимизация размеров и энергопотребления

Еще одной важной тенденцией является минимизация размеров и энергопотребления датчиков. В современном оборудовании все большее значение приобретает компактность и энергоэффективность. Поэтому производители датчиков стремятся создавать более маленькие и энергоэффективные устройства.

Это достигается за счет использования новых материалов и технологий, а также за счет оптимизации конструкции датчика. Например, мы используем микроэлектромеханические системы (MEMS) для создания датчиков с очень небольшими размерами и низким энергопотреблением.

В конечном итоге, все эти тенденции направлены на повышение конкурентоспособности датчиков положения коленчатого вала и удовлетворение растущих потребностей рынка.

Заключение

Производство датчиков положения коленчатого вала – это сложный и многогранный процесс, требующий глубоких знаний и опыта. Надеюсь, что мой рассказ помог вам лучше понять, как создаются эти важные компоненты и какие проблемы возникают на этом пути. Как я уже говорил, в ООО Гуанчжоу Байшунь Строительная Техника мы постоянно работаем над улучшением наших технологий и материалов, чтобы предлагать нашим клиентам самые современные и надежные датчики. И, конечно, мы всегда готовы к сотрудничеству и обсуждению ваших конкретных задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

D6E Форсунка дизельного двигателя 0445120067

D6E Форсунка дизельного двигателя 0445120067 -

PC200-7 Монитор для дизельных двигателей 7835-12-4000

PC200-7 Монитор для дизельных двигателей 7835-12-4000 -

CAT E320D Компьютерная плата двигателя 366-8821

CAT E320D Компьютерная плата двигателя 366-8821 -

Двигатель Kubota V3800

Двигатель Kubota V3800 -

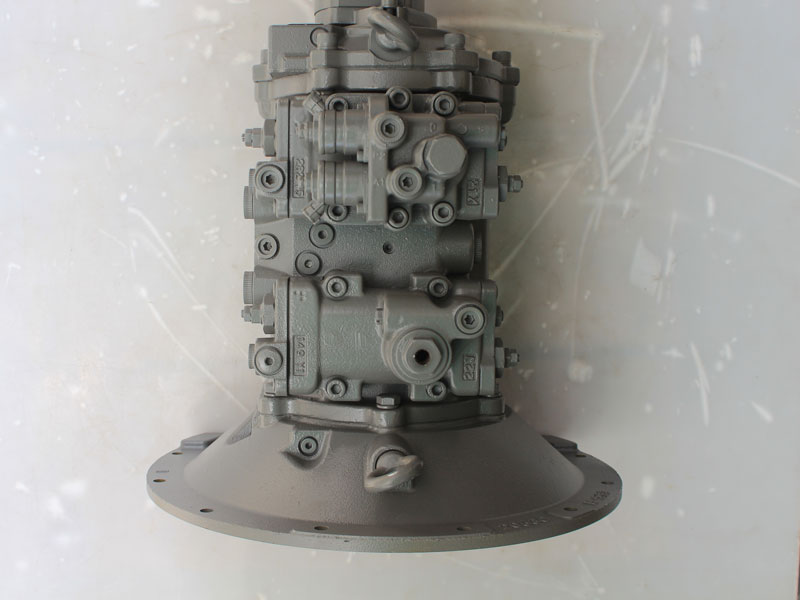

Гидравлический насос K3V112

Гидравлический насос K3V112 -

Коленвал C4.4

Коленвал C4.4 -

E320D2_ C6.6 Топливный насос высокого давления 324-0533

E320D2_ C6.6 Топливный насос высокого давления 324-0533 -

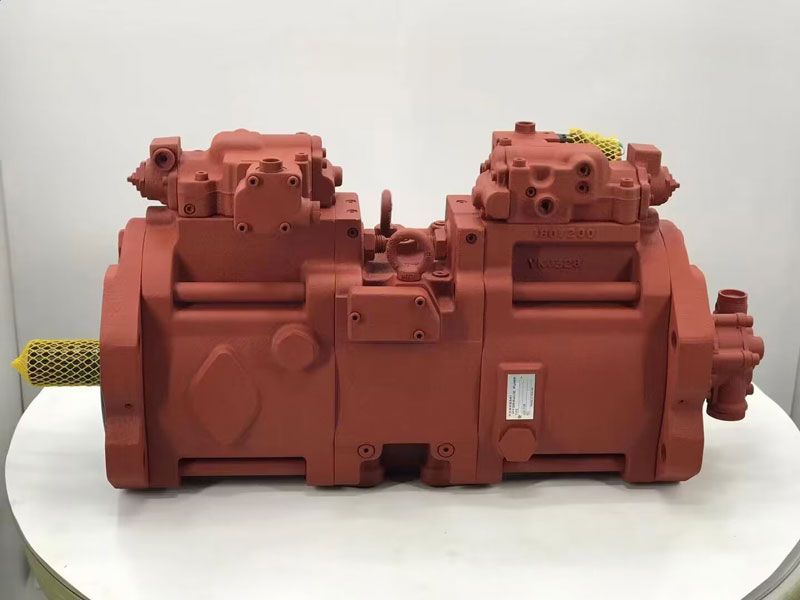

PC200-7 Гидравлический насос 708-2L-31123

PC200-7 Гидравлический насос 708-2L-31123 -

PC200-8 Монитор для дизельных двигателей 7835-31-9001

PC200-8 Монитор для дизельных двигателей 7835-31-9001 -

E325C _C7_C9 Топливный насос высокого давления 204-4944

E325C _C7_C9 Топливный насос высокого давления 204-4944 -

D6R Компьютерная плата двигателя 230-7490

D6R Компьютерная плата двигателя 230-7490 -

Двигатель QSB4.5

Двигатель QSB4.5

Связанный поиск

Связанный поиск- Шатун двигателя камаз

- Китайский завод шатунов v 2

- Морской дизельный двигатель

- Поставщики охлаждающей жидкости

- Поставщики 405 шатунов двигателя из китая

- Поставщики которые покупают шатуны двигателя toyota

- Завод гильз цилиндров

- Поставщики двигателей cat 12

- Китайский двигатель carter c15

- Производитель двигателя cat 3116 в китае