Завод по производству датчиков

Говоря о завод по производству датчиков, часто вспоминают о простых датчиках температуры или давления. Но сейчас все гораздо сложнее. Раньше, честно говоря, я думал, что производство датчиков – это в основном кастомизация существующих решений, перепрошивка, прицепить к чему-то. Но это лишь вершина айсберга. Сегодня, когда строительная техника становится все более автоматизированной и интеллектуальной, требования к датчикам взлетели до небес. Взрывная популярность IoT в строительстве – не просто тренд, это необходимость, и без надежных и точных датчиков просто не обойтись. Это значит, что нужно не просто 'сделать датчик', а спроектировать его с учетом специфики конкретной задачи – и это уже совсем другой уровень.

Проблемы точности и надежности в реальных условиях эксплуатации

Первая проблема, с которой сталкиваешься – это условия эксплуатации. Датчики работают в самых разных климатических зонах, часто в агрессивных средах – пыль, грязь, вибрация, перепады температур. Просто взять стандартный датчик и вставить его в экскаватор – это прямой путь к поломке. Мы однажды работали над датчиком уровня топлива для крана. Обычный датчик быстро вышел из строя из-за постоянной вибрации и попадания стружки. Пришлось разрабатывать специальный корпус с виброизоляцией и защитой от пыли. Это увеличило стоимость, но в конечном итоге обеспечило надежную работу.

Точность тоже важна. Недостаточно просто знать, сколько топлива в баке, нужно, чтобы значение было достоверным, чтобы оператор мог принимать верные решения. Это особенно критично при управлении дронами-разведчиками, где точность данных влияет на эффективность работы всей бригады. Часто бывает сложно добиться стабильной работы датчиков в условиях электромагнитных помех от других систем техники. Нужны сложные алгоритмы фильтрации и калибровки.

Еще один важный момент – это масштабируемость. Завод должен быть способен производить датчики разных типов и в разных объемах. С одной стороны, нужен гибкий производственный процесс, с другой – необходимо поддерживать строгий контроль качества. Это, как правило, требует серьезных инвестиций в оборудование и персонал.

Выбор материалов и технологий: от классики до инноваций

В производстве датчиков для строительной техники используются самые разные материалы и технологии. Раньше, конечно, доминировали традиционные материалы – медь, алюминий, пластик. Сейчас всё больше внимания уделяется композитным материалам, керамике и даже нанотехнологиям. Например, для изготовления чувствительных элементов часто используют тонкопленочные резисторы или пьезоэлементы. Но все это нужно правильно интегрировать в общую конструкцию датчика, чтобы обеспечить его надежность и долговечность.

Важную роль играет выбор технологии изготовления. Существуют разные способы изготовления датчиков – от традиционных механических методов до современных методов микрофабрикации. Выбор зависит от требуемой точности, размера, стоимости и объема производства. Например, для массового производства датчиков температуры часто используют метод SMT (Surface Mount Technology), а для изготовления сложных датчиков – микроэлектромеханические системы (MEMS).

Не стоит недооценивать важность тестирования. Каждый датчик должен пройти тщательное тестирование на соответствие требованиям спецификации. Это включает в себя проверку точности, стабильности, чувствительности и надежности. Мы используем различные методы тестирования – от простых функциональных тестов до сложных испытаний в реальных условиях эксплуатации. Иногда для этого нужно даже строить специальные стенды.

Автоматизация производства и контроль качества: ключ к эффективности

Современный завод по производству датчиков немыслим без автоматизации. Автоматизация позволяет повысить производительность, снизить затраты и улучшить контроль качества. Например, автоматизированные линии сборки, системы контроля качества на основе машинного зрения, роботизированные системы тестирования. Мы сейчас активно внедряем роботизированные системы для сборки датчиков – это позволяет существенно сократить время производства и повысить точность сборки.

Контроль качества – это не просто проверка готового продукта, это постоянный мониторинг всех этапов производства. Это включает в себя контроль качества входящего сырья, контроль качества промежуточных этапов и контроль качества готовой продукции. Для этого используются различные методы контроля – от статистического контроля качества до методов неразрушающего контроля.

Не стоит забывать и о документировании. Все этапы производства должны быть тщательно документированы. Это позволяет отслеживать возможные проблемы и улучшать качество продукции. Кроме того, документация необходима для соответствия требованиям нормативных документов и стандартов качества. Например, ISO 9001.

Опыт работы с различными типами датчиков и их применение

У нас накоплен опыт работы с самыми разными типами датчиков для строительной техники: датчики давления, датчики температуры, датчики уровня, датчики вибрации, датчики скорости и т.д. Мы производим датчики для экскаваторов, погрузчиков, бульдозеров, кранов, грейдеров и другой техники. Наши датчики используются для управления двигателем, контроля состояния гидравлической системы, мониторинга параметров окружающей среды и т.д.

Например, мы разработали датчик вибрации для экскаватора, который позволяет оператору вовремя обнаружить признаки поломки двигателя. Этот датчик работает в режиме реального времени и отправляет сигнал тревоги на дисплей оператора. Это позволяет предотвратить серьезные поломки и сократить время простоя техники.

Еще один пример – датчик уровня топлива для крана. Этот датчик обеспечивает точное измерение уровня топлива и позволяет избежать заправки крана сверх необходимого объема. Это экономит деньги и снижает риск утечки топлива. Мы сейчас работаем над разработкой датчиков уровня для других типов техники, например, для погрузчиков и бульдозеров.

Реальные кейсы и вызовы: что не всегда получается

Не все проекты заканчиваются успешно. Мы несколько раз сталкивались с проблемами при интеграции наших датчиков в существующие системы управления техникой. Часто возникают проблемы с совместимостью протоколов и интерфейсов. Пришлось разрабатывать специальные адаптеры и драйверы. Один раз заказчик хотел использовать наш датчик температуры для управления системой кондиционирования в кабине крана. Оказалось, что датчик не выдерживает экстремальных перепадов температур, которые возникают при работе системы кондиционирования. Пришлось разрабатывать специальный термозащитный корпус.

Еще одна проблема – это зависимость от сторонних поставщиков. Например, мы заказываем компоненты у разных поставщиков. Иногда возникает задержка в поставке компонентов, что срывает сроки производства. Поэтому важно иметь надежных поставщиков и резервные источники поставок. И, конечно, нужно тщательно планировать производство, чтобы избежать простоев.

Иногда оказывается, что изначально предполагаемое решение не самое оптимальное. Например, мы пытались использовать один тип датчика для измерения нескольких параметров. Оказалось, что это ухудшает точность измерений. Пришлось разрабатывать отдельные датчики для каждого параметра. Это увеличило стоимость, но в конечном итоге улучшило качество продукции.

Перспективы развития: искусственный интеллект и предиктивное обслуживание

Будущее производства датчиков для строительной техники неразрывно связано с развитием искусственного интеллекта и предиктивного обслуживания. В будущем датчики будут не только измерять параметры работы техники, но и анализировать эти данные и прогнозировать возможные поломки. Это позволит проводить профилактическое обслуживание и предотвращать серьезные поломки. Например, датчик вибрации будет анализировать данные о вибрации двигателя и прогнозировать возможную поломку подшипников.

Искусственный интеллект также будет использоваться для оптимизации работы датчиков. Например, датчик давления будет автоматически корректировать свои показания в зависимости от текущих условий эксплуатации. Это позволит повысить точность измерений и снизить затраты на обслуживание. Мы сейчас разрабатываем алгоритмы машинного обучения для анализа данных с датчиков и прогнозирования возможных поломок. Пока что результаты многообещающие.

Важную роль будет играть и облачные технологии. Данные с датчиков будут собираться и анализироваться в облаке. Это позволит получать более полную картину о состоянии техники и принимать более обоснованные решения. Мы планируем разрабатывать облачные платформы для управления данными с датчиков и анализа данных машинного обучения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

EX120-6 Гидравлический насос 9151416

EX120-6 Гидравлический насос 9151416 -

Двигатель QSM11

Двигатель QSM11 -

D6R Компьютерная плата двигателя 230-7490

D6R Компьютерная плата двигателя 230-7490 -

PC200-8 Монитор для дизельных двигателей 7835-31-9001

PC200-8 Монитор для дизельных двигателей 7835-31-9001 -

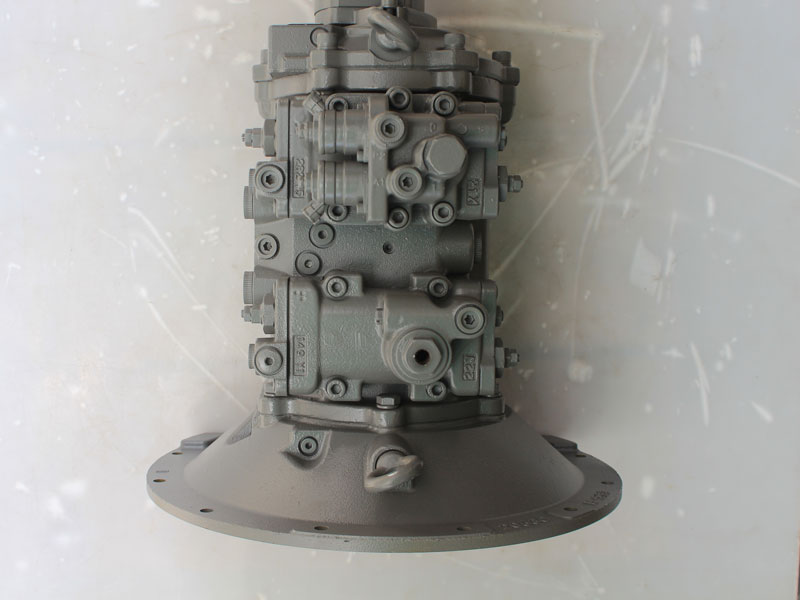

PC200-8 Гидравлический насос 708-2L-00500

PC200-8 Гидравлический насос 708-2L-00500 -

Гидравлический насос PC138US

Гидравлический насос PC138US -

Шатун двигателя C7.1

Шатун двигателя C7.1 -

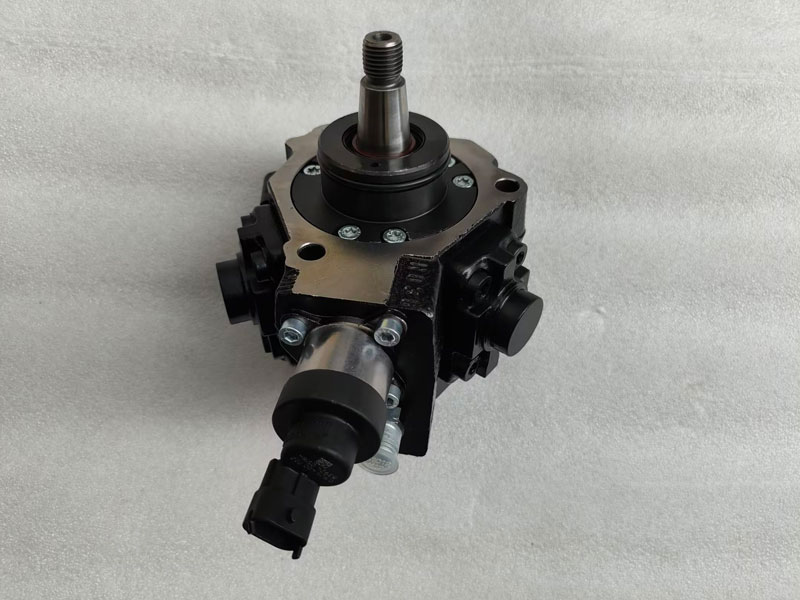

4D95_B3.3 Топливный насос высокого давления 0445020070

4D95_B3.3 Топливный насос высокого давления 0445020070 -

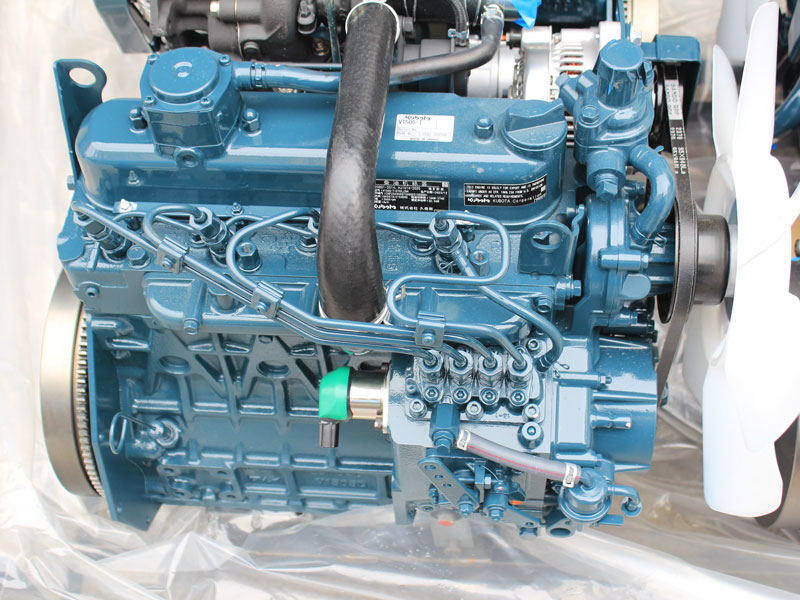

Двигатель Kubota V3800

Двигатель Kubota V3800 -

D6E Форсунка дизельного двигателя 0445120067

D6E Форсунка дизельного двигателя 0445120067 -

Коленвал 4LE2

Коленвал 4LE2 -

Коленвал 4TNV94

Коленвал 4TNV94

Связанный поиск

Связанный поиск- Заводы по производству газовых коленчатых валов

- Завод коленчатых валов №5 в китае

- Китайские поставщики гидравлических насосов pc138us

- Завод гидравлических насосов pc200-7 708-2l-31123

- Задний коленчатый вал

- Поставщики шатунов двигателя d 240 из китая

- Поставщики дизельных коленчатых валов

- Поставщики двигателей в сборе

- Поставщики которые купили kubota v2403 двигатель

- Стартерные двигатели в китае