Завод по производству глушителей

В последнее время наблюдается повышенный интерес к производству глушителей. В сети много статей, обещающих легкий старт и огромную прибыль. Но реальность часто оказывается куда более сложной. Многие новички недооценивают инженерные сложности и высокие требования к качеству. Думаю, важно сразу отбросить мишуру и взглянуть на дело с точки зрения реального производства – как оно устроено, с какими трудностями сталкиваются и какие решения существуют.

Основные этапы производства и технологические особенности

Производство глушителей – это не просто сварка металлических листов. Это комплексный процесс, включающий проектирование, выбор материалов, формовку, сварку, сборку, тестирование и контроль качества. Первым шагом, конечно, является проектирование. Здесь важно учитывать множество факторов: тип двигателя, требуемый уровень шумоподавления, габариты и вес глушителя. Использование современных программ для 3D-моделирования позволяет оптимизировать конструкцию и предвидеть возможные проблемы на этапе проектирования. Мы часто сталкиваемся с ситуациями, когда изначально 'хорошая' задумка на бумаге оказывается практически нереализуемой в производстве из-за проблем с материалами или технологией изготовления.

Выбор материалов – это критически важный аспект. Используются различные виды стали, керамические материалы, асбест (хотя его применение сейчас ограничено из-за экологических соображений). Каждый материал обладает своими свойствами: термостойкостью, износостойкостью, шумопоглощением. Например, при производстве глушителей для тяжелой техники, таких как экскаваторы, необходимо использовать высокопрочную сталь, способную выдерживать высокие нагрузки и перепады температур. Использование неподходящего материала может привести к быстрому износу глушителя и снижению его эффективности.

Формовка глушителей – это отдельный и достаточно сложный этап. Обычно используют штамповку или литье. Штамповка позволяет быстро и экономично изготавливать детали стандартной формы, а литье – создавать сложные детали с нестандартными геометрическими параметрами. Выбор технологии зависит от объема производства и сложности конструкции. Лично мы предпочитаем штамповку для массового производства, так как это более надежно и позволяет контролировать качество деталей. Но для серийного производства уникальных моделей, литье часто является единственным возможным вариантом.

Проблемы с качеством и пути их решения

Качество – это, пожалуй, самый важный фактор при производстве глушителей. От качества глушителя напрямую зависит уровень шума, который он способен поглотить, а также его долговечность. Наиболее распространенные проблемы с качеством – это дефекты сварки, коррозия, некачественные материалы. Дефекты сварки могут привести к утечкам газов и снижению эффективности глушителя. Коррозия может быстро разрушить конструкцию глушителя, особенно в агрессивных средах. Для решения этих проблем необходимо использовать качественное оборудование и материалы, а также тщательно контролировать каждый этап производства.

Мы однажды столкнулись с серьезной проблемой коррозии у глушителей, произведенных из некачественной стали. Потери были значительными. В итоге, пришлось пересмотреть поставщиков материалов и внедрить более строгие меры контроля качества. Оказывается, даже небольшое отклонение от стандартов химического состава стали может существенно снизить ее коррозионную стойкость. Такие случаи, к сожалению, не редкость.

Контроль качества включает в себя не только визуальный осмотр, но и различные виды испытаний: гидростатическое испытание на герметичность, звукоизоляционные испытания, испытания на износостойкость. Использование современного измерительного оборудования позволяет точно оценить характеристики глушителя и выявить возможные дефекты.

Особенности производства глушителей для разных типов техники

Нельзя сказать, что все глушители одинаковы. Для разных типов техники требуются разные конструкции и материалы. Например, глушители для автомобилей должны соответствовать строгим экологическим нормам, в то время как глушители для сельскохозяйственной техники могут быть более простыми и дешевыми. Кроме того, глушители для тяжелой техники должны быть более прочными и долговечными, так как они работают в более агрессивных условиях. ООО Гуанчжоу Байшунь Строительная Техника специализируется на производстве глушителей для широкого спектра техники, и мы всегда учитываем особенности каждой конкретной модели.

Для глушителей для двигателей внутреннего сгорания особенно важна точная настройка геометрии. Неправильная форма каналов глушителя может привести к снижению эффективности звукоподавления. Мы используем компьютерное моделирование для оптимизации формы каналов и обеспечения максимального шумоподавления. И конечно же, учитываются требования к габаритам и весу глушителя, чтобы он не затруднял работу техники.

Перспективы развития и новые технологии

Технологии производства глушителей постоянно развиваются. В последнее время набирают популярность новые материалы, такие как композитные материалы, которые позволяют снизить вес и повысить эффективность глушителей. Также активно разрабатываются новые технологии звукоподавления, такие как активное шумоподавление, которое использует микрофоны и динамики для создания антифонического эффекта.

Недавно мы экспериментировали с использованием 3D-печати для изготовления некоторых деталей глушителей. Это позволило нам создавать более сложные и точные конструкции. Однако, пока эта технология слишком дорога для массового производства. Тем не менее, мы уверены, что в будущем 3D-печать будет играть все более важную роль в производстве глушителей.

Компания ООО Гуанчжоу Байшунь Строительная Техника следит за новыми тенденциями в области производства глушителей и постоянно внедряет современные технологии для повышения качества и эффективности своей продукции. Мы стремимся быть в курсе последних разработок и предлагать нашим клиентам самые передовые решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

E320D2_ C6.6 Топливный насос высокого давления 324-0533

E320D2_ C6.6 Топливный насос высокого давления 324-0533 -

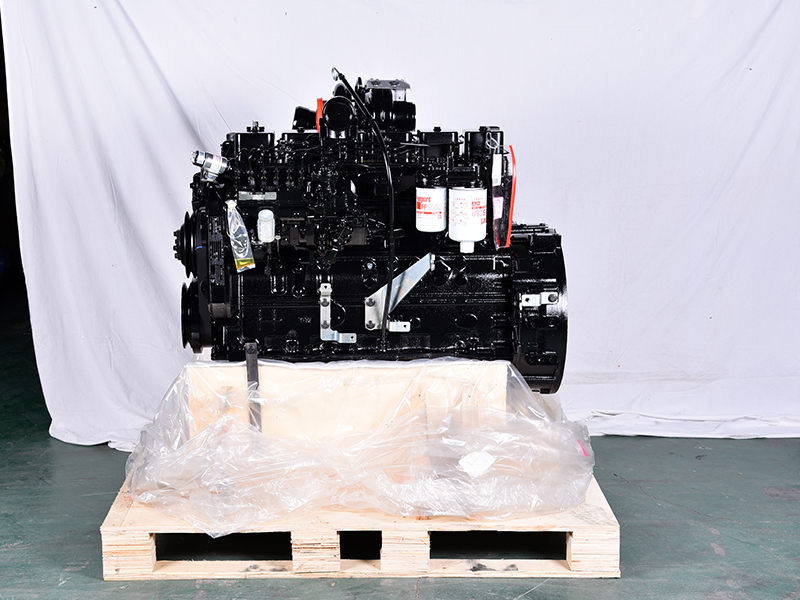

Двигатель 6BT5.9

Двигатель 6BT5.9 -

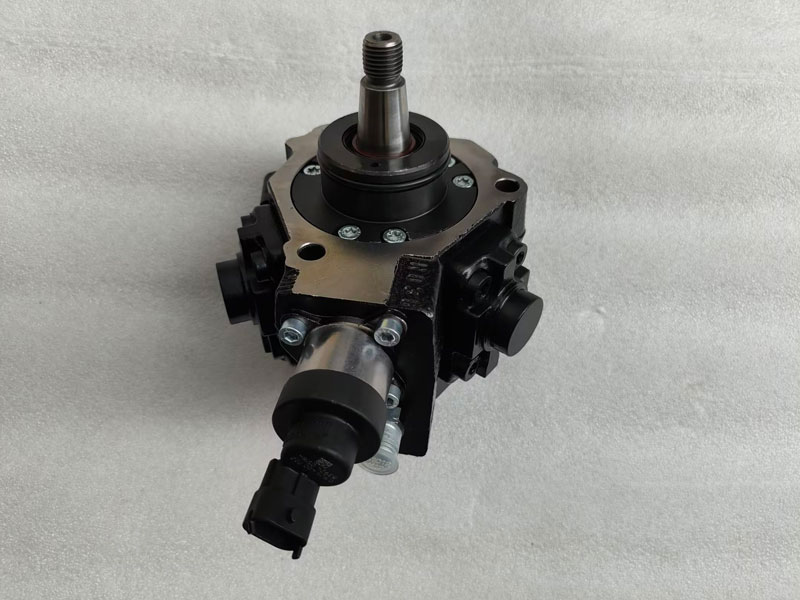

4D95_B3.3 Топливный насос высокого давления 0445020070

4D95_B3.3 Топливный насос высокого давления 0445020070 -

CAT E320D Компьютерная плата двигателя 366-8821

CAT E320D Компьютерная плата двигателя 366-8821 -

Коленвал C4.4

Коленвал C4.4 -

Коленвал C7.1

Коленвал C7.1 -

Коленвал 4TNV94

Коленвал 4TNV94 -

Двигатель Caterpillar C15

Двигатель Caterpillar C15 -

Двигатель Kubota V3800

Двигатель Kubota V3800 -

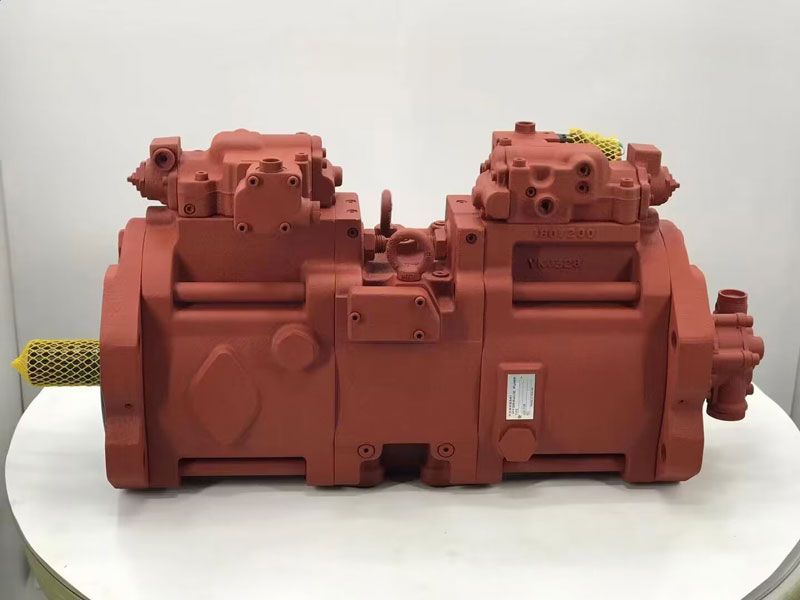

Гидравлический насос K3V112

Гидравлический насос K3V112 -

PC200-7 Монитор для дизельных двигателей 7835-12-4000

PC200-7 Монитор для дизельных двигателей 7835-12-4000 -

PC200-8 Монитор для дизельных двигателей 7835-31-9001

PC200-8 Монитор для дизельных двигателей 7835-31-9001

Связанный поиск

Связанный поиск- Китайский дизельный двигатель kubota

- Завод по производству двигателей kubota v1505

- Шатун поршня двигателя

- Завод по производству дизельных двигателей kubota v1505

- Купить компьютерная плата двигателя

- Поставщики которые покупают d 240 двигатель шатуны

- Завод шатунов умз

- Шатуны двигателя 405 в китае

- Завод по производству двигателей kubota d902 в китае

- Производитель топливных форсунок в китае