Завод поршневых колец

Вы когда-нибудь задумывались, насколько сложен процесс создания **завод поршневых колец**? Многие считают это рутинным производством, просто штамповкой из стали. Но на деле все гораздо интереснее, и ошибки здесь могут привести к серьезным последствиям. Я уже много лет занимаюсь этой сферой, и за это время увидел немало разных подходов – от устаревших до вполне современных. Хочу поделиться своим опытом, а может, и своими провалами, чтобы предостеречь и помочь избежать повторения. Речь пойдет не о теории, а о том, как это делается на самом деле, с учетом практических проблем и нюансов.

Основные этапы производства и их сложности

Первый этап, конечно, это выбор материала. Здесь нет универсального решения. Для разных типов двигателей и условий эксплуатации требуются разные сплавы – от обычных углеродистых сталей до нержавеющих и специальных легированных. Найти надежного поставщика качественного сырья – задача не из простых. Иногда, даже если формально все характеристики соответствуют требованиям, на практике материалы могут отличаться по своим механическим свойствам, что приводит к преждевременному износу колец. Мы однажды столкнулись с подобной проблемой, закупая сталь у нового поставщика. После нескольких партий работы выяснилось, что твердость материала не соответствует заявленной, и кольца быстро изнашивались. Это, естественно, сказалось на репутации и, конечно, на прибыли.

Следующий этап – это формовка. Существует несколько способов – ковка, штамповка, прессование. Выбор метода зависит от геометрии кольца, требуемой точности и объема производства. Штамповка – самый распространенный и экономичный вариант, но требует значительных инвестиций в оборудование и оснастку. Ковка, с другой стороны, позволяет получить более прочные кольца, но и стоит дороже. У нас на производстве используется комбинация этих методов – для больших объемов применяем штамповку, а для специфических заказов – ковку.

После формовки кольца подвергаются механической обработке – токарной, фрезерной, шлифовальной. Именно на этом этапе обеспечивается необходимая точность размеров и шероховатость поверхности. Нельзя недооценивать значение этой стадии. Неправильная обработка может привести к попаданию дефектов, которые впоследствии вызовут проблемы при сборке двигателя. Особенно важна шлифовка – она влияет на уплотнительные свойства кольца и, следовательно, на эффективность работы двигателя. Часто проблемы возникают с контролем качества – не всегда можно уверенно сказать, что кольца соответствуют требованиям, даже если они выглядят идеально.

Контроль качества: не только визуальный осмотр

Визуальный осмотр – это, конечно, необходимое условие, но недостаточное. Нужны более точные методы контроля – измерение размеров, проверка твердости, ультразвуковой контроль на наличие дефектов. Мы используем различные инструменты, включая координатно-измерительные машины и ультразвуковые дефектоскопы. Особое внимание уделяем проверке геометрии кольца – отклонения от нормы могут привести к неправильной работе клапанов и другим проблемам. Также важно контролировать шероховатость поверхности – она должна соответствовать требованиям, чтобы обеспечить хорошее уплотнение. Зачастую, проблема не в самом материале, а в дефекте поверхности, который сложно обнаружить визуально.

Не стоит забывать о контроле химического состава. Это особенно важно при работе со специальными сплавами. Мы регулярно отправляем образцы колец на химический анализ, чтобы убедиться, что они соответствуют требуемым характеристикам. Отсутствие контроля химического состава может привести к серьезным проблемам с прочностью и долговечностью колец. Помню один случай, когда мы получили партию колец, которые якобы были изготовлены из сплава X, но при химическом анализе оказалось, что в составе присутствовал другой элемент. Это, конечно, повлекло за собой серьезные убытки и переделку всего производства.

Современные тенденции и вызовы

Сейчас все больше внимания уделяется автоматизации производства. Это позволяет повысить производительность, снизить затраты и улучшить качество продукции. Внедряются роботизированные системы для формовки, обработки и контроля качества. Однако, автоматизация требует значительных инвестиций и квалифицированного персонала для обслуживания и ремонта оборудования. Кроме того, не все операции можно автоматизировать – некоторые процессы требуют ручного участия.

Еще одна важная тенденция – это использование новых материалов. Разрабатываются новые сплавы с улучшенными характеристиками – более высокой твердостью, износостойкостью и термостойкостью. Также активно используется керамика и композитные материалы. Однако, внедрение новых материалов требует специальных технологий и оборудования. К тому же, не всегда можно гарантировать долгосрочную надежность новых материалов. Необходимо проводить длительные испытания в реальных условиях эксплуатации.

К сожалению, возрастает и конкуренция. На рынке появляется все больше производителей **завод поршневых колец**, в том числе из Китая. Это вынуждает нас постоянно искать новые способы повышения эффективности производства и снижения затрат. Особое внимание уделяем контролю качества и повышению сервисного обслуживания. Ведь в конечном итоге, именно от качества продукции и надежности сервиса зависит успех компании.

Влияние китайского рынка: возможности и риски

Китайские производители предлагают конкурентоспособные цены, что делает их очень привлекательными для многих покупателей. Однако, не стоит забывать о качестве продукции. Не все китайские производители соблюдают высокие стандарты качества, и это может привести к проблемам при эксплуатации двигателей. Мы часто сталкиваемся с тем, что покупатели, переплатив несколько процентов, в итоге получают продукцию, которая долго не служит. Поэтому, выбор поставщика – это очень важный шаг.

Я, кстати, не согласен с тем, что китайская продукция всегда плохая. Есть и исключения. Некоторые китайские компании активно внедряют современные технологии и работают над улучшением качества продукции. Но важно тщательно выбирать поставщика и проводить все необходимые проверки перед заключением контракта. Иначе можно понести большие убытки. Мы заключили несколько контрактов с китайскими производителями, и в целом остались довольны качеством продукции. Но это требовало тщательного контроля и постоянной обратной связи.

Личный опыт: ошибки и уроки

За годы работы я совершил немало ошибок. Самая большая ошибка – это недооценка важности контроля качества. Раньше мы экономили на контроле качества, считая, что это излишние затраты. Но это привело к серьезным проблемам – брак продукции, потеря клиентов и снижение репутации компании. Теперь мы уделяем контролю качества максимальное внимание, и это позволяет нам избежать многих проблем.

Еще одна ошибка – это недостаточный анализ рынка. Раньше мы не проводили достаточный анализ рынка, не учитывали потребности клиентов и не следили за новыми тенденциями. Это привело к тому, что мы не могли предложить клиентам конкурентоспособные решения. Теперь мы регулярно проводим маркетинговые исследования и отслеживаем изменения на рынке.

И последнее – это недостаточная инвестиция в развитие персонала. Раньше мы не уделяли достаточного внимания обучению и повышению квалификации персонала. Это привело к тому, что многие сотрудники не могли эффективно выполнять свою работу. Теперь мы регулярно проводим тренинги и семинары, чтобы повысить квалификацию персонала.

В общем, вот такой вот у меня опыт работы в этой сфере. Надеюсь, мои наблюдения и советы будут полезны вам. **Завод поршневых колец** – это сложный и ответственный бизнес, но он может быть очень прибыльным, если подходить к нему с умом и профессионализмом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

PC200-8 Монитор для дизельных двигателей 7835-31-9001

PC200-8 Монитор для дизельных двигателей 7835-31-9001 -

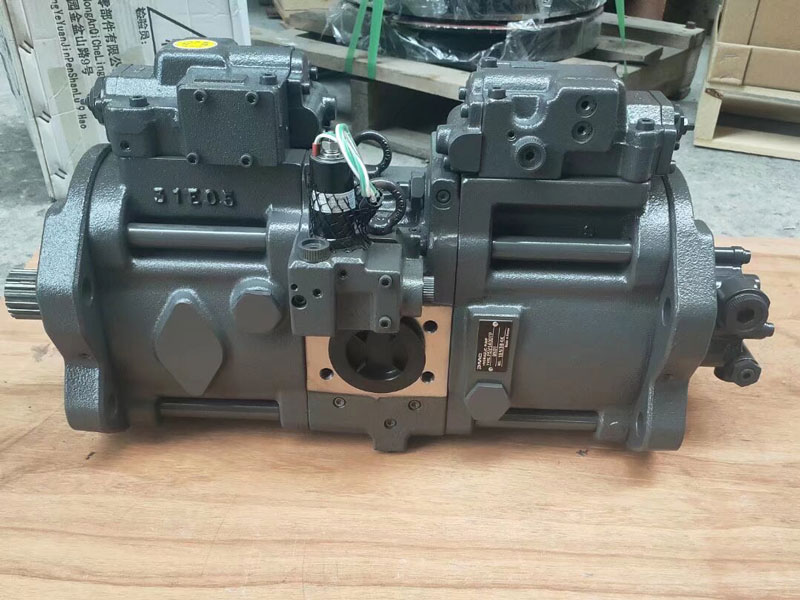

Гидравлический насос K5V140

Гидравлический насос K5V140 -

E325C _C7_C9 Топливный насос высокого давления 204-4944

E325C _C7_C9 Топливный насос высокого давления 204-4944 -

Коленвал 4LE2

Коленвал 4LE2 -

C6.4 Форсунка дизельного двигателя 326-4700

C6.4 Форсунка дизельного двигателя 326-4700 -

C7.1 Компьютерная плата двигателя 582-6898

C7.1 Компьютерная плата двигателя 582-6898 -

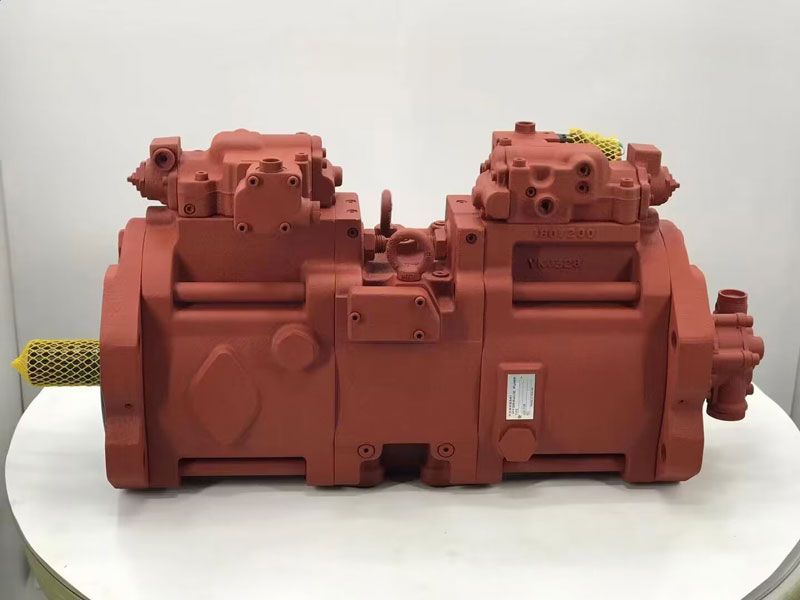

Гидравлический насос K3V112

Гидравлический насос K3V112 -

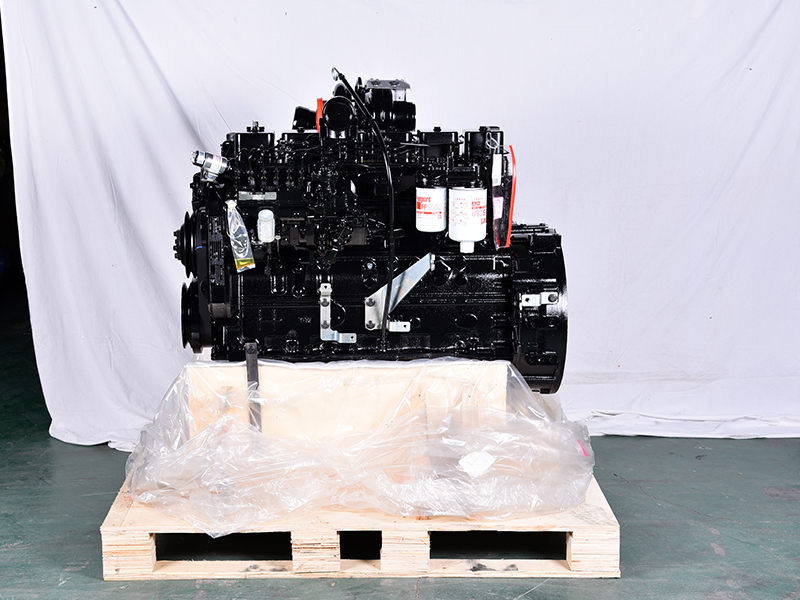

Двигатель 6BT5.9

Двигатель 6BT5.9 -

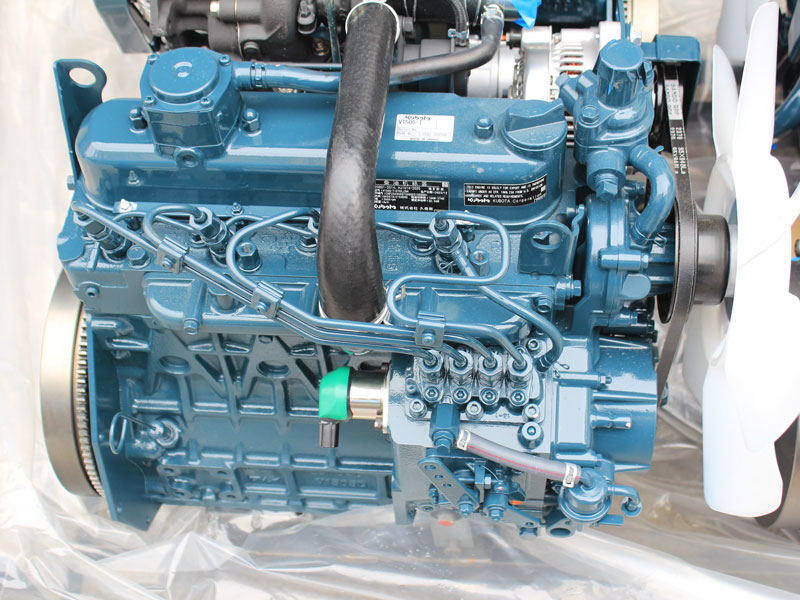

Двигатель Kubota V1505T

Двигатель Kubota V1505T -

D6R Компьютерная плата двигателя 230-7490

D6R Компьютерная плата двигателя 230-7490 -

Двигатель Caterpillar C15

Двигатель Caterpillar C15 -

Коленвал C4.4

Коленвал C4.4

Связанный поиск

Связанный поиск- Завод двигателей для малых тракторов kubota

- Поставщики 124 шатунов двигателя из китая

- Производители шатунов двигателя к4м в китае

- Производитель шатунов c7.1

- Шатун 402 двигатель

- Поставщики v1505t двигателей из китая

- Китайский двигатель c15

- Поставщики гидравлических электронных модулей управления

- Купить выхлопную трубу

- Заводы четырехтактных дизельных двигателей