Завод маховиков

Понимание рынка маховиков часто сводится к простой констатации факта – нужен, делают, продают. Но если зайти глубже, то обнаруживается целый пласт технологических и экономических вопросов, да и просто понимания, как это все устроено. Недавно снова столкнулся с запросом на поставку, и эта ситуация заставила задуматься о том, что часто не говорим о реальных сложностях, а говорим лишь о конечной цене. И не только о цене, но и о качестве, надежности, и, конечно, о сроках. Это не просто вращение металла, это критически важный элемент в работе всей машины, а значит, требует особого подхода.

Основные типы маховиков и их применение

Начнем с классификации. Есть, конечно, маховики для экскаваторов, погрузчиков, бульдозеров – они отличаются по весу, размерам, и, соответственно, по требованиям к материалам и технологии изготовления. Есть маховики для грузовиков, для спецтехники, для промышленных установок. Каждый тип имеет свои особенности. Например, для тяжелой строительной техники важна высокая прочность, способность выдерживать большие нагрузки и высокие вибрации. В то время как для более легкой техники приоритет отдается легкости и оптимальному соотношению веса и инерции. Что касается нашего опыта, то больше всего запросов связано с маховиками для экскаваторов и погрузчиков, особенно с моделями Cummins и Caterpillar. Встречаются запросы на 'кастомные' решения, что тоже довольно часто.

Одним из самых распространенных, но не всегда очевидных моментов является выбор материала. Здесь тоже есть нюансы. Чугун – проверенный вариант, но он имеет свои ограничения по прочности и весу. Легкие сплавы, конечно, привлекательнее, но требуют более сложной и дорогостоящей технологии обработки. Мы часто консультируем клиентов по этому вопросу, помогаем взвесить все 'за' и 'против', чтобы получить оптимальное решение по соотношению цена-качество. Это не всегда простой процесс, и нередко возникают разногласия между заказчиком и производителем относительно выбора материала, особенно когда речь идет о снижении стоимости. Но это не всегда оптимальный путь, если не учитывать долговечность.

Технологии производства: от литья до шлифовки

Производство маховиков – это комплексный процесс, включающий в себя несколько этапов. Начинается все, как правило, с литья. Литье может быть разным – в песчаные формы, в чугунные формы, с использованием различных сплавов. Выбор технологии литья зависит от объема производства, требуемой точности и сложности детали. Затем следует механическая обработка – токарная, фрезерная, шлифовальная. Шлифовка – это критически важный этап, который обеспечивает высокую точность размеров и качество поверхности. Не стоит недооценивать роль шлифовки, от ее качества зависит срок службы всего маховика. У нас в работе встречается множество примеров, когда проблемы с качеством шлифовки приводили к серьезным поломкам и дорогостоящему ремонту.

Важным аспектом является контроль качества на каждом этапе производства. Мы используем современное оборудование для контроля размеров, твердости, и других параметров. Также проводится неразрушающий контроль, например, ультразвуковая дефектоскопия, для выявления скрытых дефектов. Иногда, особенно при работе с нестандартными материалами и сложными конструкциями, требуется проводить более глубокий анализ, например, спектральный анализ для определения химического состава сплава. Хотя, признаюсь, это не всегда оправдано с точки зрения стоимости.

Проблемы и подводные камни

Одно из самых распространенных проблем – это дефекты литья. Трещины, поры, включения – все это может существенно снизить прочность и надежность маховика. Для минимизации риска дефектов литья необходимо тщательно контролировать процесс литья, использовать качественные формы и сплавы, а также проводить тщательную термическую обработку. Кроме того, не стоит забывать о правильном хранении литых деталей – они должны быть защищены от механических повреждений и коррозии. Мы сталкивались с ситуациями, когда простое неправильное хранение приводило к появлению трещин и снижению прочности детали.

Еще одна проблема – это неравномерность массы маховика. Неравномерность массы может приводить к вибрациям и повышенному износу деталей двигателя. Для устранения неравномерности массы необходимо проводить балансировку детали. Балансировка – это сложный процесс, требующий специального оборудования и квалификации. Игнорирование балансировки может привести к серьезным проблемам с двигателем и дорогостоящему ремонту. Многие производители пренебрегают этим этапом, что, в конечном итоге, сказывается на качестве конечного продукта. Например, недавно работали над маховиком для тяжелого экскаватора – после балансировки вибрации снизились на несколько процентов, что существенно увеличило срок службы всей системы.

Опыт ООО Гуанчжоу Байшунь Строительная Техника

ООО Гуанчжоу Байшунь Строительная Техника активно работает на рынке маховиков уже более десяти лет. Мы сотрудничаем с ведущими производителями двигателей и спецтехники, предлагая нашим клиентам широкий ассортимент маховиков различных типов и размеров. Мы не просто продаем маховики, мы предлагаем комплексное решение – от подбора материала и технологии изготовления до контроля качества и балансировки. Мы всегда готовы предоставить консультацию и помочь вам выбрать оптимальное решение для ваших задач. Наш сайт https://www.gzbsengine.ru содержит подробную информацию о наших продуктах и услугах.

Мы стремимся к постоянному совершенствованию технологии производства, внедряем новые методы контроля качества, и работаем над улучшением обслуживания клиентов. Мы уверены, что сможем предложить вам маховики высочайшего качества по конкурентоспособным ценам. Наш опыт и знания позволяют нам решать даже самые сложные задачи, а наша команда всегда готова прийти на помощь.

Использование современных материалов

В последнее время наблюдается тенденция к использованию композитных материалов в производстве маховиков. Они позволяют снизить вес детали без ущерба для прочности. Это особенно актуально для маховиков, предназначенных для легкой спецтехники. Мы рассматриваем возможность внедрения этой технологии в наше производство, но пока что стоимость композитных материалов достаточно высока. Однако, с ростом спроса и развитием технологий, можно ожидать снижения стоимости и повышения доступности композитных материалов.

Автоматизация производства

Мы активно внедряем автоматизацию производства, что позволяет повысить производительность и снизить себестоимость продукции. Автоматизация включает в себя использование станков с ЧПУ, роботизированных систем и автоматизированных систем контроля качества. Автоматизация позволяет минимизировать человеческий фактор и повысить точность и качество изготовления маховиков. Это процесс не быстрый, требует значительных инвестиций, но в долгосрочной перспективе оправдан. Мы уже внедрили автоматизацию на нескольких этапах производства и планируем продолжить ее внедрение в ближайшие годы.

Сервис и гарантийное обслуживание

Мы уделяем большое внимание сервису и гарантийному обслуживанию. Мы предоставляем гарантию на все наши маховики и оперативно решаем любые возникающие проблемы. Мы также предлагаем услуги по техническому обслуживанию и ремонту маховиков. Наш сервисный центр оснащен современным оборудованием и укомплектован квалифицированными специалистами. Мы стремимся к тому, чтобы наши клиенты были уверены в качестве нашей продукции и в надежности нашего сервиса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидравлический насос PC138US

Гидравлический насос PC138US -

PC200-8 Монитор для дизельных двигателей 7835-31-9001

PC200-8 Монитор для дизельных двигателей 7835-31-9001 -

Шатун двигателя C7.1

Шатун двигателя C7.1 -

Двигатель QSB4.5

Двигатель QSB4.5 -

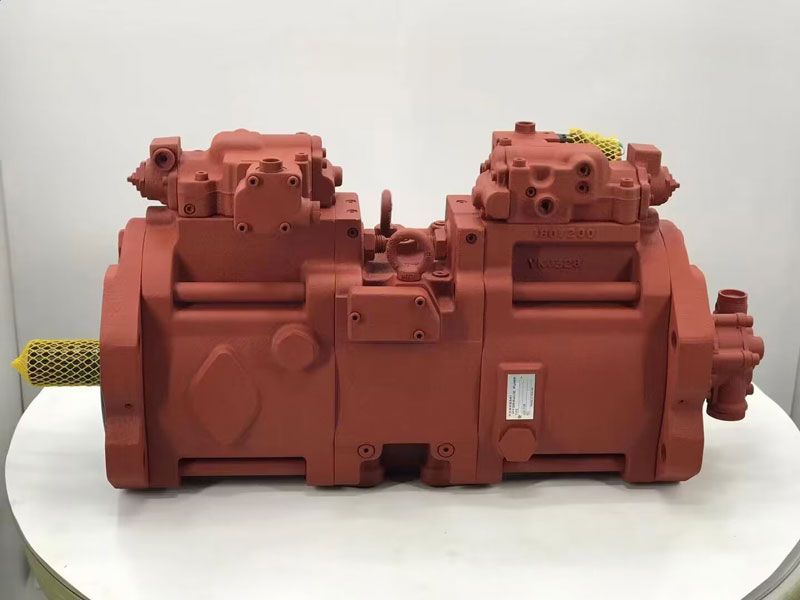

Гидравлический насос K3V112

Гидравлический насос K3V112 -

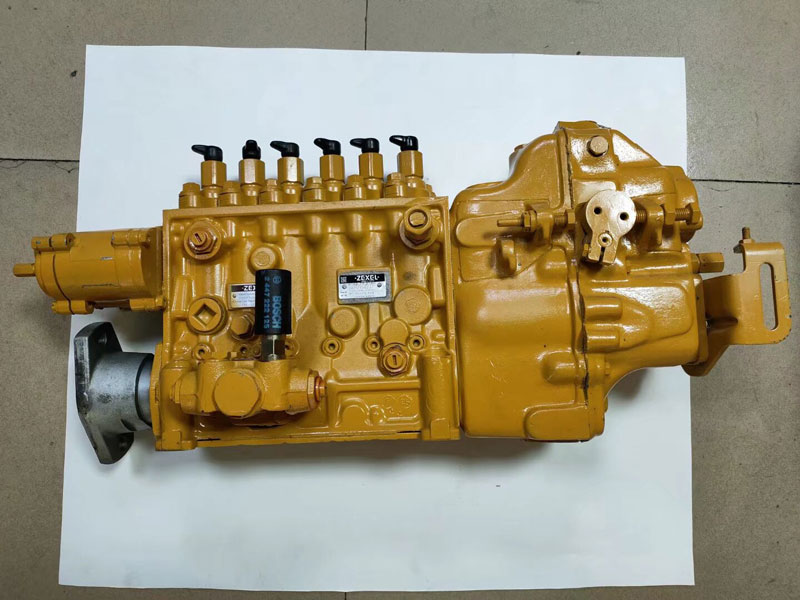

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111 -

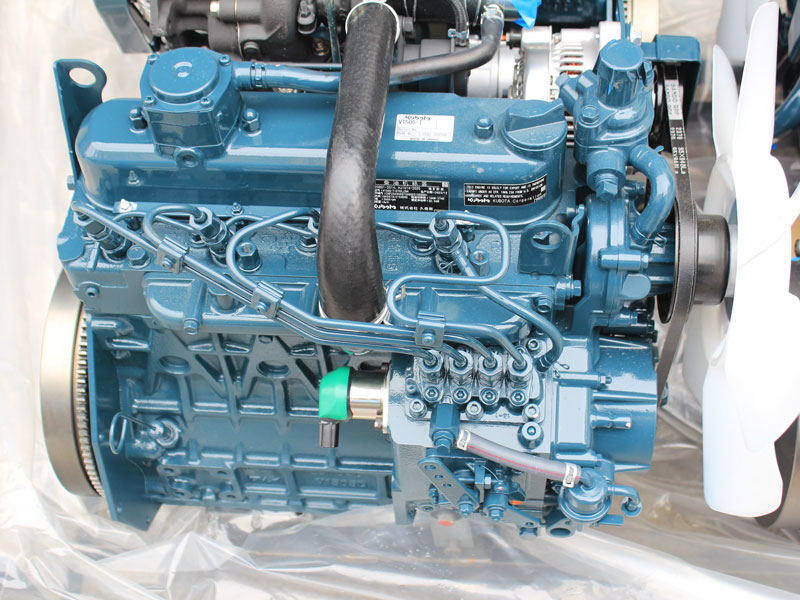

Двигатель Kubota V1505T

Двигатель Kubota V1505T -

PC200-7 Монитор для дизельных двигателей 7835-12-4000

PC200-7 Монитор для дизельных двигателей 7835-12-4000 -

Коленвал C4.4

Коленвал C4.4 -

D6E Форсунка дизельного двигателя 0445120067

D6E Форсунка дизельного двигателя 0445120067 -

E325C _C7_C9 Топливный насос высокого давления 204-4944

E325C _C7_C9 Топливный насос высокого давления 204-4944 -

Коленвал 4LE2

Коленвал 4LE2

Связанный поиск

Связанный поиск- Поставщики головок цилиндров

- Поставщики поршневые коленчатые валы из китая

- Завод по производству двигателей cat цена

- Завод по производству двигателей kubota v1505 в китае

- Производители головок цилиндров

- Купить двигатель kubota v3300

- Альтернаторы в китае

- Китайские поставщики pc200-7 гидравлический насос 708-2l-31123

- Завод для покупки топливного насоса высокого давления

- Поставщики дизельных двигателей из китая