Завод масляных фильтров

Производство масляных фильтров – это не просто сборка компонентов. Это целая система, где на каждом этапе ошибки могут привести к серьезным последствиям – от снижения эффективности до поломки дорогостоящего оборудования. Слышал много разговоров о том, что это простая сфера, что 'фильтр – это фильтр'. Не так. Уже много лет работаю в смежных отраслях, поэтому вижу, как даже небольшие изменения в процессе производства могут кардинально влиять на результат. Решил поделиться своими мыслями и некоторыми наблюдениями, которые, надеюсь, будут полезны.

Общий обзор производственного процесса

В целом, процесс изготовления масляных фильтров включает в себя несколько ключевых этапов. Начиная с выбора и подготовки сырья (металлоконструкции, фильтрующие элементы, уплотнители и т.д.), переходя к штамповке и гибки, сборке корпуса, нарезке и установке фильтрующего элемента, контролю качества и, наконец, упаковке. Каждый этап требует строгого соблюдения технологии и контроля параметров. Зачастую, именно в процессе сборки и монтажа возникает наибольшее количество проблем, связанных с качеством.

Не стоит недооценивать значение используемых материалов. Тип стали, из которой сделан корпус, влияет на его прочность и коррозионную стойкость. Материал фильтрующего элемента – это уже отдельная тема, где выбор зависит от требований к фильтрации и рабочим условиям. Особенно внимательно нужно относиться к уплотнителям – от их качества зависит герметичность фильтра и, следовательно, надежность всей системы.

Например, однажды мы сталкивались с проблемой повышенного давления в гидравлической системе экскаватора из-за неплотного прилегания уплотнителя в масляном фильтре. Пришлось полностью пересмотреть технологию сборки и заменить уплотнитель на более качественный. Это был дорогостоящий ремонт, который можно было избежать, если бы уделяли больше внимания деталям на этапе производства.

Контроль качества – критически важный элемент

Контроль качества – это не просто формальность, это необходимость. На каждом этапе производства необходимо проводить проверки, чтобы выявить возможные дефекты и не допустить их дальнейшего распространения. В частности, необходимо контролировать размеры деталей, качество штамповки и гибки, герметичность соединений и, конечно же, эффективность фильтрации.

Мы часто используем различные методы контроля качества, включая визуальный осмотр, измерение геометрических параметров, гидравлические испытания и лабораторные анализы. Гидравлические испытания, по моему мнению, – это один из самых эффективных способов проверки герметичности масляных фильтров. Они позволяют выявить даже незначительные утечки, которые могут быть не заметны при визуальном осмотре.

Не стоит забывать и про статистический контроль качества. Анализ данных о дефектах позволяет выявить причины их возникновения и принять меры для их устранения. Например, если мы видим, что определенный тип дефекта возникает чаще всего при работе с определенным поставщиком материалов, то нам нужно пересмотреть сотрудничество с этим поставщиком или найти альтернативного.

Современные технологии и автоматизация

В последнее время все больше заводов масляных фильтров переходят на современные технологии и автоматизацию производства. Это позволяет повысить эффективность работы, снизить затраты и улучшить качество продукции. Автоматизированные линии сборки, роботизированные системы контроля качества и компьютерное моделирование позволяют оптимизировать производственный процесс и выявить возможные проблемы на ранней стадии.

Мы рассматривали возможность внедрения автоматизированной линии сборки масляных фильтров, но пока решили не торопиться с этим. По нашим оценкам, инвестиции в автоматизацию окупятся только через несколько лет. Кроме того, мы опасаемся, что автоматизация может привести к потере рабочих мест и снижению мотивации персонала. Нам кажется важнее сосредоточиться на улучшении качества и эффективности ручного труда.

Важно понимать, что автоматизация – это не панацея. Она может быть эффективной только при условии правильной организации производственного процесса и квалифицированного персонала. Просто установка роботов на производство не гарантирует повышения качества продукции.

Реальные проблемы и возможные решения

Одна из самых распространенных проблем на заводах масляных фильтров – это несоблюдение технологических режимов. Неправильная температура, давление, скорость работы оборудования могут привести к дефектам продукции. Для решения этой проблемы необходимо внедрить систему контроля технологических режимов и обучить персонал правильной работе с оборудованием.

Еще одна проблема – это некачественное сырье. Использование некачественных материалов может привести к снижению прочности, коррозионной стойкости и эффективности масляных фильтров. Для решения этой проблемы необходимо тщательно отбирать поставщиков материалов и проводить входной контроль качества сырья.

В качестве примера могу привести ситуацию, когда у нас возникли проблемы с коррозией корпуса масляных фильтров, изготовленных из стали низкого качества. Пришлось пересмотреть спецификации на сталь и найти альтернативного поставщика. Это позволило нам значительно снизить количество брака и повысить надежность продукции.

Опыт работы с различными типами фильтров

За годы работы мы накопили большой опыт в производстве различных типов масляных фильтров – от автомобильных до промышленных. Каждый тип фильтра имеет свои особенности и требует своего подхода к производству и контролю качества. Например, производство фильтров для тяжелой техники требует более высокой прочности и устойчивости к высоким температурам, чем производство фильтров для легковых автомобилей.

Особенно сложным оказалось производство фильтров с высокой степенью фильтрации. Для этого необходимо использовать высококачественные фильтрующие элементы и тщательно контролировать технологический процесс сборки. Наши специалисты постоянно работают над улучшением технологии производства таких фильтров, чтобы повысить их эффективность и надежность.

Мы также занимаемся производством специальных масляных фильтров, предназначенных для использования в агрессивных средах. Для этого используются специальные материалы, устойчивые к воздействию кислот, щелочей и других агрессивных веществ. Эти фильтры используются в химической промышленности, нефтепереработке и других отраслях, где предъявляются повышенные требования к надежности оборудования.

В заключение хочу сказать, что производство заводе масляных фильтров – это сложный и ответственный процесс, требующий высокой квалификации персонала, современного оборудования и строгого контроля качества. Только при соблюдении всех этих условий можно производить надежные и эффективные фильтры, которые будут соответствовать требованиям современных потребителей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидравлический насос PC138US

Гидравлический насос PC138US -

D6E Форсунка дизельного двигателя 0445120067

D6E Форсунка дизельного двигателя 0445120067 -

E320D2_ C6.6 Топливный насос высокого давления 324-0533

E320D2_ C6.6 Топливный насос высокого давления 324-0533 -

PC200-8 Гидравлический насос 708-2L-00500

PC200-8 Гидравлический насос 708-2L-00500 -

Коленвал 4TNV94

Коленвал 4TNV94 -

PC200-7 Монитор для дизельных двигателей 7835-12-4000

PC200-7 Монитор для дизельных двигателей 7835-12-4000 -

Шатун двигателя C7.1

Шатун двигателя C7.1 -

CAT E320D Компьютерная плата двигателя 366-8821

CAT E320D Компьютерная плата двигателя 366-8821 -

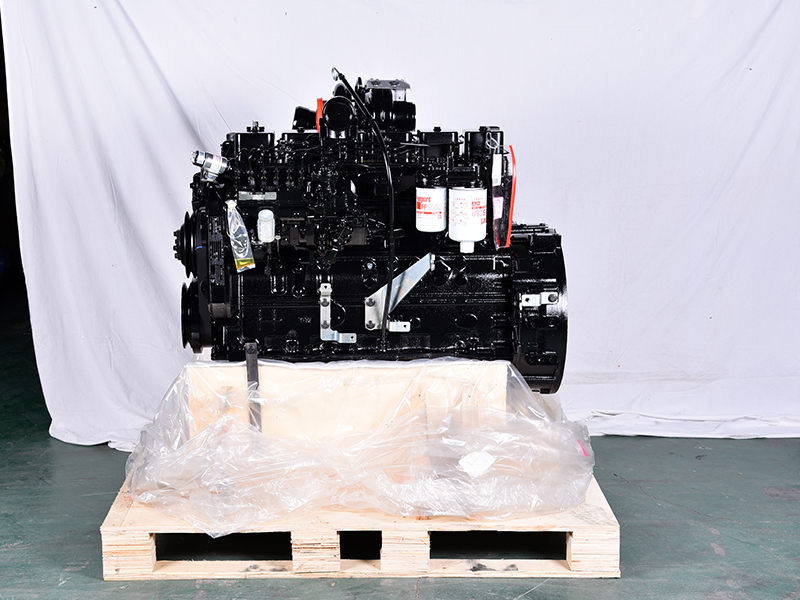

Двигатель Caterpillar C15

Двигатель Caterpillar C15 -

C7.1 Компьютерная плата двигателя 582-6898

C7.1 Компьютерная плата двигателя 582-6898 -

E320GC Электронный вентилятор двигателя 510-8095

E320GC Электронный вентилятор двигателя 510-8095 -

E325C _C7_C9 Топливный насос высокого давления 204-4944

E325C _C7_C9 Топливный насос высокого давления 204-4944