Завод коленчатых валов c4.4

Коленчатые валы – это сердце любого двигателя внутреннего сгорания, и, честно говоря, я всегда считал, что их производство – это достаточно стандартизированный процесс. Вроде бы, чернение, ковка, шлифовка, балансировка… Но чем больше лет в этой сфере, тем больше понимаешь, что за внешней простотой скрывается огромное количество тонкостей и потенциальных проблем. И особенно это касается валов для двигателей Cummins C4.4. Они встречаются очень часто, в строительной технике, грузовиках, генераторах… и вот тут начинается самое интересное.

Обзор: Больше, чем просто деталь

Когда речь заходит о заводе коленчатых валов c4.4, многие думают о простом производстве деталей. Но это не так. Мы говорим о компоненте, от которого напрямую зависит надежность и долговечность целого двигателя. Качество коленвала определяет многие характеристики: от балансировки и вибраций до долговечности подшипников и общей ресурсности. ООО Гуанчжоу Байшунь Строительная Техника, занимающаяся двигателями и комплектующими, регулярно сталкивается с этой проблемой, когда на рынок попадают 'коленвалы' сомнительного качества.

Особо стоит отметить, что двигатель Cummins C4.4 имеет довольно специфические требования к материалам и технологиям производства. Это не просто 'железо', это инженерный продукт, которому нужно соответствовать. И просто 'сделать вал' недостаточно. Необходимо учитывать множество факторов, начиная от химического состава стали и заканчивая точностью обработки.

Материалы и их влияние на качество

Использование неподходящего материала – это прямой путь к поломке. Обычно для изготовления коленчатых валов применяют высокопрочные стали. Но выбор конкретной марки стали – это отдельная большая тема. Например, сталь 4340 – один из распространенных вариантов, но и она требует строгого контроля качества. Иначе, после нескольких лет эксплуатации, вал может начать разрушаться из-за усталости металла.

Я помню один случай, когда мы продавали двигатель C4.4, собранный на 'коленвале' из некачественной стали. Проблема возникла через полгода эксплуатации. На валу появились трещины, и двигатель пришлось разбирать. Это, конечно, привело к значительным убыткам для клиента и негативно сказалось на нашей репутации. Иногда, экономия на материалах обходится слишком дорого.

Технологии обработки: Точность – залог успеха

Даже при использовании качественной стали, недостаточная точность обработки может привести к серьезным проблемам. Например, неправильный диаметр отверстий под подшипники приведет к их преждевременному износу. Неправильный угол наклона кривошипов – к вибрациям и неравномерной работе двигателя.

Особенно важна точная балансировка. Несбалансированный вал будет создавать сильные вибрации, которые могут повредить другие компоненты двигателя, такие как маховик, подшипники и даже головку блока цилиндров. Балансировку проводят на специальном оборудовании, и это очень ответственный процесс.

Балансировка и ее важность для долговечности

Не секрет, что балансировка коленвала – это один из самых критичных этапов производства. Мы всегда используем современное оборудование для этой цели, и регулярно проводим контроль качества после каждого этапа обработки. Просто так, на глаз, балансировать нельзя.

В прошлые годы, когда технологии были менее развиты, часто встречались случаи, когда 'балансировка' проводилась по устаревшим методикам. Это приводило к тому, что двигатель работал с повышенными вибрациями, что, в свою очередь, сокращало срок его службы. Сейчас, благодаря современным технологиям и более строгому контролю качества, такие проблемы встречаются реже, но все равно необходимо быть бдительными.

Контроль качества: Необходимость и сложность

Контроль качества на производстве коленчатых валов c4.4 – это комплексный процесс, который включает в себя визуальный осмотр, проверку размеров, контроль химического состава стали и, конечно же, тестирование на балансировочном оборудовании. Причем, контроль должен осуществляться на каждом этапе производства.

Проблема в том, что даже при наличии всех необходимых инструментов и оборудования, сложно гарантировать 100% качество. Часто встречаются случаи, когда на валу появляются скрытые дефекты, которые проявляются только после длительной эксплуатации. Поэтому, важно не только тщательно контролировать качество на производстве, но и проводить периодические проверки в процессе эксплуатации.

Типы контроля и используемое оборудование

Мы используем различные методы контроля качества, включая ультразвуковой контроль, рентгенографию и спектральный анализ. Для проверки размеров используем координатно-измерительные машины (КИМ), которые обеспечивают высокую точность измерений.

В настоящее время, все больше заводов внедряют системы автоматизированного контроля качества, которые позволяют оперативно выявлять дефекты и предотвращать их появление. Это, конечно, требует значительных инвестиций, но позволяет значительно повысить качество продукции.

Ошибки при производстве и способы их избежать

Самые распространенные ошибки при производстве коленчатых валов – это нарушение технологических режимов обработки, неправильный выбор материалов и недостаточный контроль качества. Также, часто встречаются ошибки, связанные с использованием устаревшего оборудования и отсутствием квалифицированного персонала.

Чтобы избежать этих ошибок, необходимо постоянно совершенствовать технологические процессы, использовать современное оборудование и проводить обучение персонала. Важно также уделять внимание выбору поставщиков материалов и контролировать качество поступающих материалов.

Решение проблем с дефектами и усовершенствование процесса

При обнаружении дефектов необходимо немедленно принимать меры по их устранению. Если дефект незначительный, его можно устранить путем повторной обработки. Если дефект серьезный, важно заменить вал на новый.

Мы постоянно работаем над усовершенствованием процесса производства, внедряя новые технологии и методы контроля качества. Например, мы используем компьютерное моделирование для оптимизации конструкции вала и снижения вибраций.

Перспективы развития: Что нас ждет в будущем?

В будущем, развитие технологий производства коленчатых валов будет связано с использованием новых материалов, таких как керамические композиты и углеродное волокно. Эти материалы позволяют создавать более легкие и прочные валы, которые обладают улучшенными характеристиками.

Также, ожидается, что будет развиваться автоматизация производственных процессов, что позволит повысить точность и эффективность производства. И, конечно, будет уделяться больше внимания экологичности производства, снижению выбросов вредных веществ и использованию возобновляемых источников энергии. Компания ООО Гуанчжоу Байшунь Строительная Техника, активно следит за этими тенденциями и стремится быть в авангарде развития отрасли.

Инновационные технологии и экологичность

Особо перспективным направлением является применение аддитивных технологий (3D-печати) для изготовления сложных деталей, таких как коленчатые валы с нестандартной геометрией. Это позволяет создавать валы с улучшенными характеристиками и снизить вес.

Важно также внедрять экологически чистые технологии производства, снижать потребление энергии и использовать переработанные материалы. Это не только способствует сохранению окружающей среды, но и снижает себестоимость продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

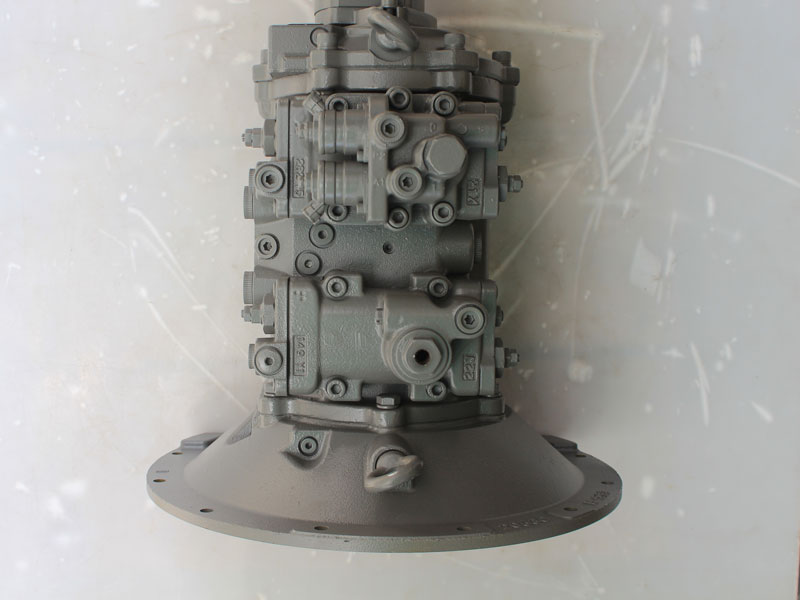

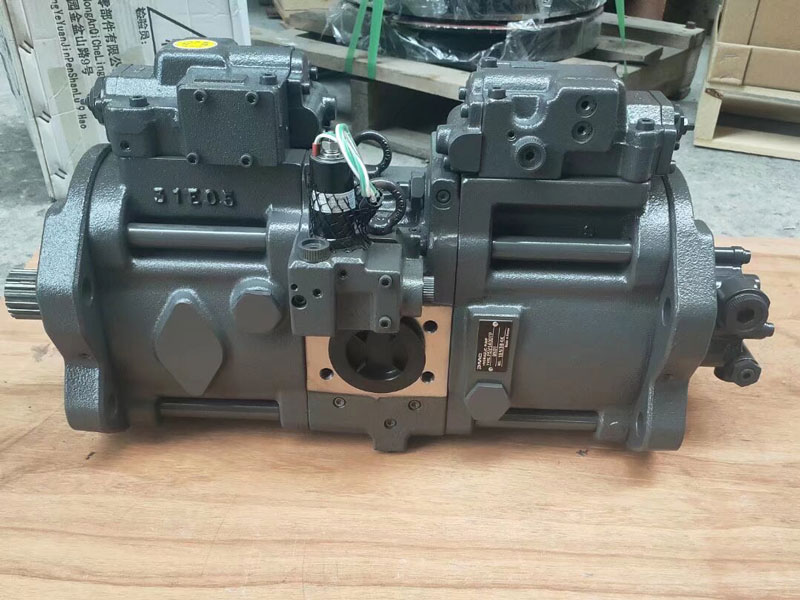

PC200-8 Гидравлический насос 708-2L-00500

PC200-8 Гидравлический насос 708-2L-00500 -

EX120-6 Гидравлический насос 9151416

EX120-6 Гидравлический насос 9151416 -

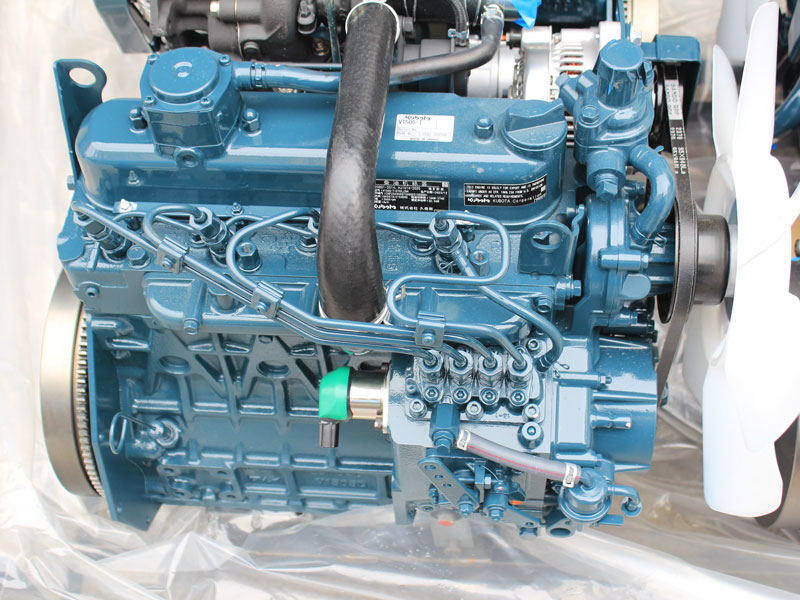

Двигатель Kubota V1505T

Двигатель Kubota V1505T -

Коленвал C4.4

Коленвал C4.4 -

PC200-7 Гидравлический насос 708-2L-31123

PC200-7 Гидравлический насос 708-2L-31123 -

Двигатель Kubota V3800

Двигатель Kubota V3800 -

E320D2_ C6.6 Топливный насос высокого давления 324-0533

E320D2_ C6.6 Топливный насос высокого давления 324-0533 -

Шатун двигателя C7.1

Шатун двигателя C7.1 -

Двигатель QSM11

Двигатель QSM11 -

E325C _C7_C9 Топливный насос высокого давления 204-4944

E325C _C7_C9 Топливный насос высокого давления 204-4944 -

Двигатель Caterpillar C15

Двигатель Caterpillar C15 -

Гидравлический насос K5V140

Гидравлический насос K5V140

Связанный поиск

Связанный поиск- Купить шатуны двигателя к4м

- Завод для двигателя kubota v2607

- Китайские производители v-образных дизельных двигателей

- Завод для масляного насоса высокого давления

- Цена двигатель cat

- Завод по производству шатунов для автомобильных двигателей

- Поставщики которые покупают шатуны двигателя toyota

- Заводы для генераторов двигателей kubota

- Двигатель cat 3406

- Поставщики шатунов двигателя ходового трактора из китая