Завод для 4le2 коленчатый вал

Реализация производства коленчатых валов, особенно тех, что соответствуют специфическим требованиям вроде '4le2', – это задача, которая часто кажется сложнее, чем она есть на вид. Многие начинающие предприниматели недооценивают объемы работы и инженерные нюансы. Зачастую, основной фокус смещается с технологического процесса на поиск поставщиков компонентов или прокат оборудования. Но именно здесь кроются основные риски и потенциальные потери. Поэтому, прежде чем инвестировать в завод, важно четко понимать все этапы, от проектирования до контроля качества, а также возможные трудности.

Почему 4le2 вал – это особенность?

Само понятие '4le2' указывает на определенные характеристики – вероятно, касающиеся геометрии кривошипов, шатунов или других ключевых элементов. Детальная спецификация, как правило, является коммерческой тайной, но, тем не менее, наличие таких обозначений предполагает, что вал разрабатывался под конкретный двигатель или конструкцию. Это исключает возможность использования универсальных решений и требует более точной калибровки и более строгих требований к материалам и производственным процессам. Коленчатый вал для конкретного двигателя – это не просто механическая деталь, а критически важный компонент, от надежности которого зависит работа всей машины. Именно поэтому требования к точности и качеству при его производстве настолько высоки.

Мы в ООО Гуанчжоу Байшунь Строительная Техника сталкивались с ситуациями, когда клиенты заказывали производство валов по ошибочным чертежам или с неполной информацией о технических параметрах. Это приводило к необходимости переделки партии, что, безусловно, увеличивало затраты и затягивало сроки. Поэтому, на этапе планирования производства, крайне важно провести тщательный анализ технической документации и убедиться в ее полноте и достоверности.

Основные этапы производства и возможные проблемы

Первый этап – это, конечно, проектирование. И здесь важно не только наличие чертежей, но и инженерное сопровождение. Просто скопировать чертежи от другого производителя – это рискованный подход, который может привести к проблемам с прочностью и долговечностью вала. Следующий этап – выбор материалов. Обычно используются высокопрочные стали, но выбор конкретной марки металла зависит от нагрузки и условий эксплуатации. Затем идет процесс обработки – это может быть ковка, штамповка, токарная обработка, шлифовка и другие операции. Каждая из этих операций требует специализированного оборудования и квалифицированных рабочих. В нашем опыте, часто возникают проблемы с точностью обработки, особенно при работе с крупными деталями. Это связано с необходимостью поддерживать высокие требования к износу инструментов и квалификации персонала. Еще один важный аспект – контроль качества. Каждая партия валов должна проходить тщательную проверку на соответствие техническим требованиям.

Особенно сложно бывает с контролем формы и размеров критически важных элементов. Например, точность расположения кривошипных опорок напрямую влияет на балансировку вала и, как следствие, на его надежность. Использование современного измерительного оборудования – это необходимость, а не просто желательно. Мы используем координатно-измерительные машины (КИМ) для проверки геометрии деталей, а также спектральный анализ для оценки механических свойств материалов.

Оборудование: от básico до высокоточного

Выбор оборудования – это серьезный вопрос. Для начального этапа можно обойтись относительно недорогим токарным станком с ЧПУ и фрезерным станком. Однако для производства валов с высокой точностью и большим объемом, потребуются более современные и дорогостоящие машины. Ковочное оборудование – это, наверное, самый затратный пункт. Без надежной системы ковки качественные коленчатые валы просто невозможны. Кроме того, стоит обратить внимание на наличие необходимого инструмента – режущих инструментов, измерительных инструментов, и т.д. Не стоит экономить на качестве инструмента, так как это напрямую влияет на качество конечного продукта.

Мы в ООО Гуанчжоу Байшунь Строительная Техника сначала пробовали использовать более дешевое оборудование, но это приводило к постоянным поломкам и низкому качеству продукции. Поэтому, в конечном итоге, мы решили инвестировать в более надежное и дорогостоящее оборудование, что окупилось в долгосрочной перспективе. Регулярное техническое обслуживание и калибровка оборудования – это тоже важный аспект. Не стоит забывать, что современное оборудование требует квалифицированного обслуживания и ремонта.

Контроль качества: залог надежности

Контроль качества – это не просто формальность, а критически важный этап производства. На каждом этапе производственного процесса необходимо проводить контроль качества, чтобы выявить и устранить возможные дефекты. Это может быть контроль качества материалов, контроль качества обработки, контроль качества сборки. Использование современных методов контроля качества, таких как неразрушающий контроль, позволяет выявить дефекты, которые не видны невооруженным глазом. Мы используем ультразвуковой контроль и рентгенографию для проверки валов на наличие внутренних дефектов. Важно, чтобы персонал, занимающийся контролем качества, имел соответствующую квалификацию и опыт.

Например, один раз мы обнаружили, что один из поставщиков стали использовал некачественный материал, что привело к появлению трещин в валах. Это вызвало серьезные проблемы с качеством продукции и потребовало пересмотра сотрудничества с этим поставщиком. Поэтому, выбор надежных поставщиков – это тоже важный аспект.

Ошибочные попытки и извлеченные уроки

Помню, как один из наших партнеров решил сэкономить на качестве смазочных материалов при ковке коленчатых валов. Это привело к увеличению износа оборудования и ухудшению качества продукции. В конечном итоге, ему пришлось потратить значительные средства на ремонт оборудования и переработку партии валов. Это был горький урок, который он запомнил надолго. Важно понимать, что экономия на качестве материалов и смазочных материалов – это всегда риск, который может привести к серьезным последствиям.

В целом, производство коленчатых валов – это сложный и ответственный процесс, который требует значительных инвестиций в оборудование, технологии и персонал. Но, если все сделано правильно, то это может быть прибыльным бизнесом. Главное – не недооценивать сложность задачи и тщательно планировать все этапы производства.

Дополнительные ресурсы:

ООО Гуанчжоу Байшунь Строительная Техника располагает обширным опытом в поставке двигателей и комплектующих, а также может оказать консультационную поддержку в вопросах проектирования и производства коленчатых валов. Более подробную информацию о наших услугах вы можете найти на нашем сайте: https://www.gzbsengine.ru. Мы предлагаем комплексные решения, от выбора оптимального оборудования до контроля качества готовой продукции.

Подводя итог:

Решение о запуске производства коленчатых валов, особенно специализированных, таких как для 4le2 двигателей, должно быть обоснованным и основанным на глубоком понимании всех аспектов процесса. Это не просто бизнес, это инженерная задача, требующая квалифицированного подхода и постоянного контроля качества. Не стоит экономить на качестве оборудования и материалов, а также недооценивать важность квалифицированного персонала.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Двигатель QSB4.5

Двигатель QSB4.5 -

Шатун двигателя C7.1

Шатун двигателя C7.1 -

Коленвал 4LE2

Коленвал 4LE2 -

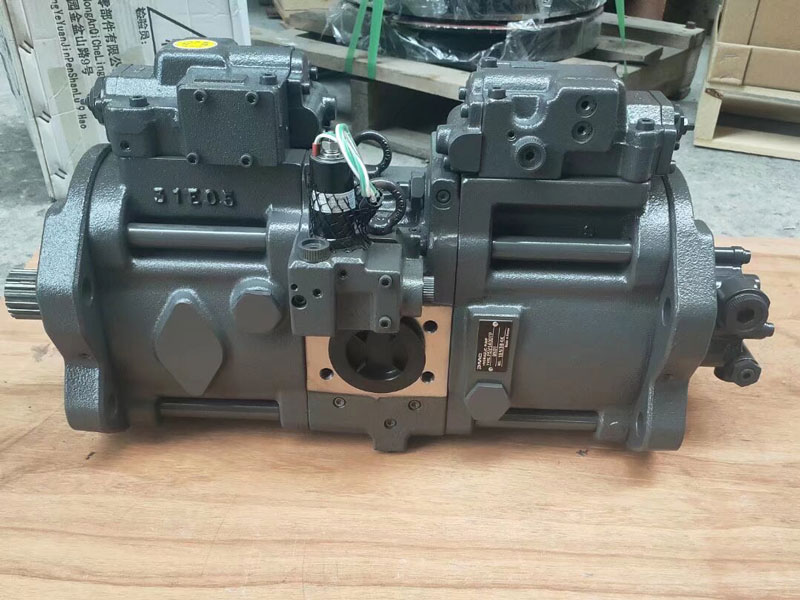

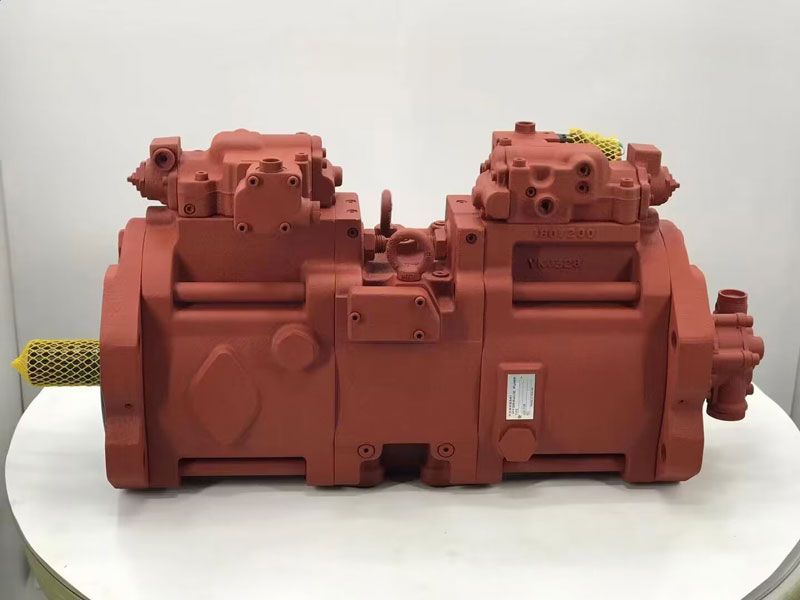

Гидравлический насос K3V112

Гидравлический насос K3V112 -

D6R Компьютерная плата двигателя 230-7490

D6R Компьютерная плата двигателя 230-7490 -

C7.1 Компьютерная плата двигателя 582-6898

C7.1 Компьютерная плата двигателя 582-6898 -

E325C _C7_C9 Топливный насос высокого давления 204-4944

E325C _C7_C9 Топливный насос высокого давления 204-4944 -

E320GC Электронный вентилятор двигателя 510-8095

E320GC Электронный вентилятор двигателя 510-8095 -

E320D2_ C6.6 Топливный насос высокого давления 324-0533

E320D2_ C6.6 Топливный насос высокого давления 324-0533 -

Двигатель Caterpillar C15

Двигатель Caterpillar C15 -

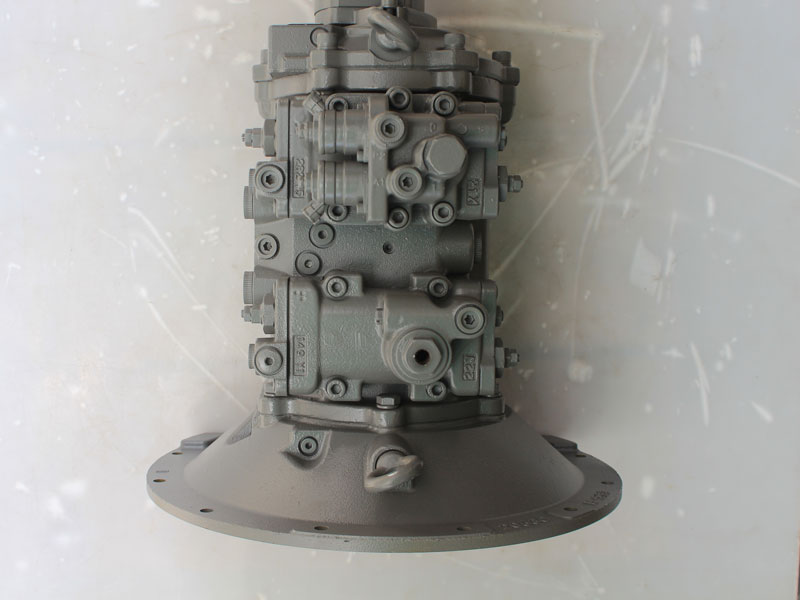

PC200-8 Гидравлический насос 708-2L-00500

PC200-8 Гидравлический насос 708-2L-00500 -

EX120-6 Гидравлический насос 9151416

EX120-6 Гидравлический насос 9151416