Завод для турбокомпрессора

Турбокомпрессоры – это, на мой взгляд, один из наиболее сложных и интересных узлов в современной двигателестроении. В последнее время наблюдается всплеск интереса к производству компрессоров, особенно в связи с ростом популярности тяжелой техники и стремлением к увеличению эффективности двигателей. Но, как всегда, между теоретическими расчетами и реальным производством лежит огромная пропасть. Попытки быстро создать завод для производства турбокомпрессоров часто заканчиваются разочарованием, если не учитывать ряд специфических факторов. Это не просто сборка комплектующих, это целая экосистема технологий, материалов и, конечно же, квалифицированного персонала. Мы видели немало проектов, которые пали жертвой недооценки сложности.

Обзор: от идеи до реального производства

Мы говорим о создании полноценного завода для турбокомпрессора. Это не просто приобретение оборудования, а разработка технологического процесса, создание системы контроля качества, налаживание логистики поставок материалов и, что немаловажно, поиск и подготовка кадров. Многие начинающие предприниматели, видя растущий спрос, стремятся быстро 'вскочить' в эту нишу, не уделяя должного внимания деталям. И часто это приводит к серьезным проблемам в дальнейшем. Ключевым фактором успеха, на мой взгляд, является четкое понимание рынка, определение целевой аудитории и выбор оптимальной модели производства – от мелкосерийного производства до массового.

Основные этапы создания производства

Первый этап, конечно, - это проектирование. Нельзя просто взять готовый проект и скопировать его. Необходимо учитывать особенности используемого оборудования, применяемые материалы и требования заказчика. На этом этапе важно привлечь опытных инженеров, знакомых с конструкцией турбокомпрессоров и принципами их работы. Важно понимать, что даже небольшие отклонения в проектировании могут привести к серьезным последствиям в процессе эксплуатации. Идеальным вариантом было бы сотрудничество с компаниями, имеющими уже опыт в данной области.

Далее идет приобретение оборудования. Тут, как говорится, 'цена качество'. Не стоит гнаться за самыми дешевыми предложениями, так как это может привести к поломкам и задержкам в производстве. Важно выбирать оборудование у проверенных поставщиков, которые могут предоставить гарантию и техническую поддержку. Особенно важно обратить внимание на станкосборные центры, которые используются для изготовления сложных деталей компрессора. От их точности напрямую зависит качество готового продукта.

Третий и не менее важный этап – это поиск и обучение персонала. Квалифицированные специалисты – это залог успешного производства. Недостаток квалифицированной рабочей силы – это серьезная проблема для многих предприятий в этой отрасли. Поэтому важно инвестировать в обучение и повышение квалификации сотрудников. Также необходимо создать систему мотивации, которая будет стимулировать их к повышению производительности и качества работы.

Проблемы и трудности: куда направить усилия

Одним из основных вызовов, с которыми сталкиваются производители турбокомпрессоров, является обеспечение необходимой точности и надежности деталей. Даже незначительные отклонения в размерах или геометрии могут привести к серьезным проблемам в работе компрессора. Для решения этой проблемы необходимо использовать современное оборудование и методы контроля качества. Также важно уделять внимание выбору материалов, которые должны быть устойчивы к высоким температурам и давлениям.

Контроль качества: критически важный аспект

Контроль качества на всех этапах производства – это не просто формальность, это необходимость. Необходимо проводить регулярные проверки деталей и узлов на соответствие требованиям. Важно использовать современные методы контроля качества, такие как ультразвуковой контроль, рентгеновский контроль и контроль тепловой обработки. Также необходимо создать систему документирования, которая позволит отслеживать все этапы производства и выявлять возможные проблемы.

Мы сталкивались с ситуацией, когда из-за некачественных деталей турбокомпрессора пришлось полностью его переделывать. Это не только привело к значительным финансовым потерям, но и к задержке в поставке заказчику. Поэтому крайне важно уделять внимание качеству материалов и производству деталей.

Реальный пример: опыт ООО Гуанчжоу Байшунь Строительная Техника

Компания ООО Гуанчжоу Байшунь Строительная Техника, специализирующаяся на двигателях и комплектующих, обладает значительным опытом работы в этой сфере. Они активно сотрудничают с китайскими производителями турбокомпрессоров, что позволяет им предлагать своим клиентам широкий ассортимент продукции по конкурентоспособным ценам. У них хорошо налажена логистика поставок, и они уделяют большое внимание контролю качества.

Компания постоянно расширяет свою номенклатуру, предлагая не только турбокомпрессоры, но и другие комплектующие для двигателей. Они также оказывают техническую поддержку своим клиентам, что является важным фактором для поддержания долгосрочных партнерских отношений. Они активно ищут новые рынки сбыта и инвестируют в развитие производства.

Хотя и у них, как и у любого другого предприятия, были трудности, они научились их преодолевать. Основной акцент они делают на качестве продукции и надежности поставок. Это позволяет им успешно конкурировать на рынке и поддерживать высокий уровень удовлетворенности клиентов.

Перспективы: что ждет рынок в будущем?

Рынок турбокомпрессоров в ближайшие годы будет расти. Это связано с ростом спроса на тяжелую технику, увеличением требований к топливной экономичности двигателей и развитием новых технологий. Производители компрессоров будут вынуждены постоянно совершенствовать свои технологии и материалы, чтобы оставаться конкурентоспособными. Также важно уделять внимание разработке новых типов турбокомпрессоров, которые будут более эффективными и надежными.

Новые технологии и материалы

Одним из перспективных направлений является применение новых материалов, таких как композитные материалы и керамические материалы. Эти материалы позволяют снизить вес и повысить термостойкость турбокомпрессоров. Также активно разрабатываются новые типы турбинных лопаток, которые позволяют повысить эффективность компрессора.

Другим важным направлением является применение цифровых технологий, таких как моделирование и оптимизация конструкции компрессора. Это позволяет сократить время разработки и повысить качество продукции. Использование больших данных также позволяет выявлять возможные проблемы в работе турбокомпрессоров и предотвращать поломки.

В заключение хочется сказать, что создание завода для турбокомпрессора – это сложная и многогранная задача, требующая серьезной подготовки и опыта. Но при правильном подходе и четком понимании рынка, это вполне выполнимая задача, которая может принести значительную прибыль.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

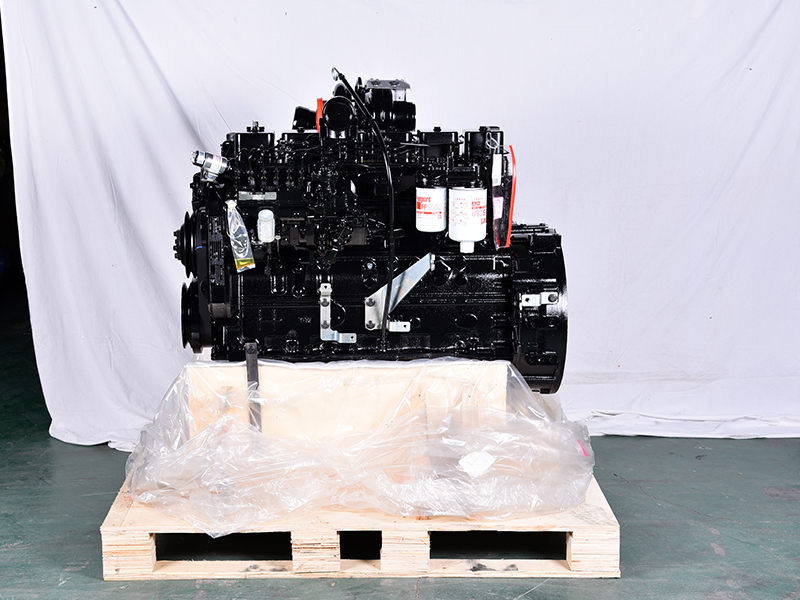

Двигатель QSB4.5

Двигатель QSB4.5 -

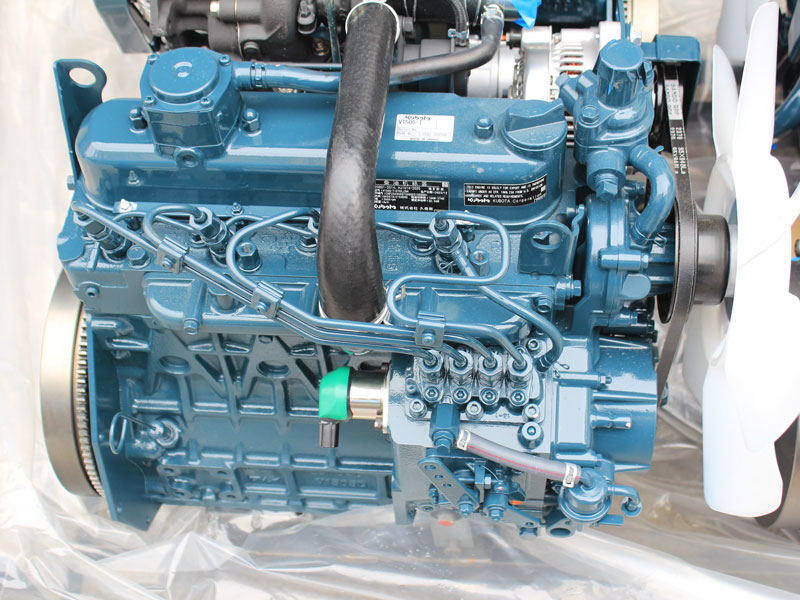

Двигатель Kubota V1505T

Двигатель Kubota V1505T -

C6.4 Форсунка дизельного двигателя 326-4700

C6.4 Форсунка дизельного двигателя 326-4700 -

Шатун двигателя C4.4

Шатун двигателя C4.4 -

Двигатель QSM11

Двигатель QSM11 -

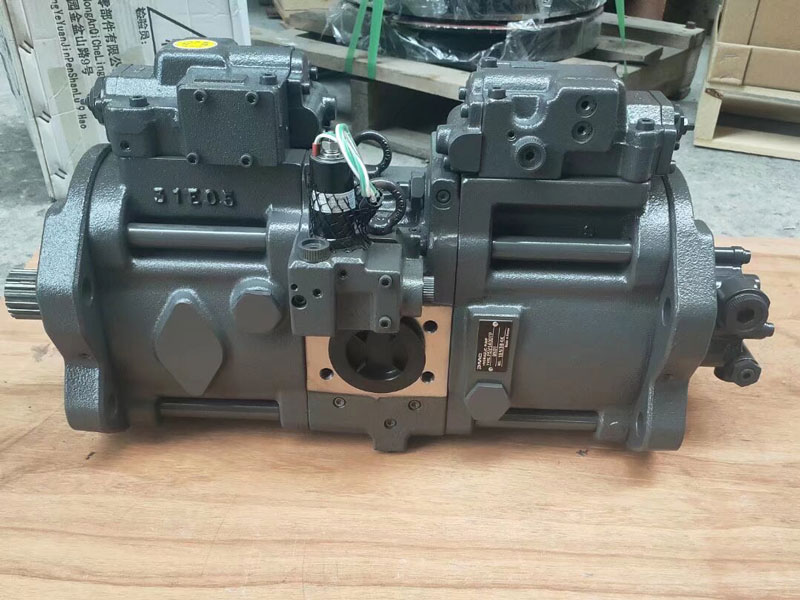

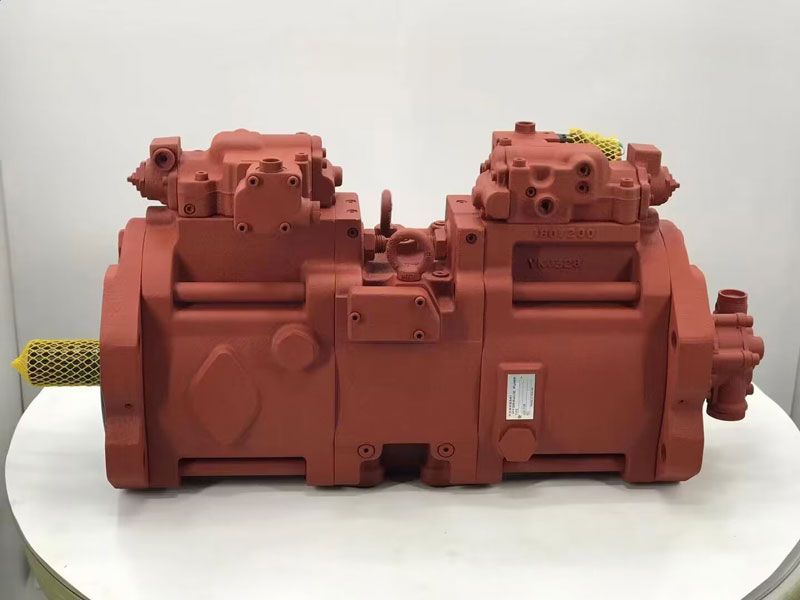

E325C _C7_C9 Топливный насос высокого давления 204-4944

E325C _C7_C9 Топливный насос высокого давления 204-4944 -

Двигатель 6BT5.9

Двигатель 6BT5.9 -

Двигатель Caterpillar C15

Двигатель Caterpillar C15 -

Коленвал C7.1

Коленвал C7.1 -

CAT E320D Компьютерная плата двигателя 366-8821

CAT E320D Компьютерная плата двигателя 366-8821 -

Шатун двигателя C7.1

Шатун двигателя C7.1 -

Коленвал 4TNV94

Коленвал 4TNV94

Связанный поиск

Связанный поиск- Коленчатый вал c7.1 из китая

- Завод по производству генераторов для двигателей kubota

- Дизельный двигатель с турбонаддувом и промежуточным охлаждением

- Производители двигателей kubota d902 в продаже

- Стартерный двигатель

- Купить дизельный двигатель с воздушным охлаждением

- Дизельный двигатель с турбонаддувом

- Поставщики двигателей cat 3126 из китая

- 124 завод шатунов двигателей

- Поставщики которые покупают шатуны двигателя к4м