Завод для топливной форсунки

Создание качественных топливных форсунок – задача, которая давно вышла за рамки простой механической обработки. Раньше, если честно, многие производители воспринимали это как вопрос точного фрезерования и полировки. Сейчас же ситуация совсем другая. Появились новые требования к материалам, технологиям, контролю качества. И это не просто модные тенденции, а реальные потребности рынка, обусловленные растущей сложностью двигателей и необходимостью повышения эффективности топливной системы.

Ключевые вызовы в производстве форсунок

Первое, что бросается в глаза – это материалы. Старые добрые стали уже не отвечают современным требованиям по износостойкости и термостойкости. Теперь активно используются различные сплавы на основе никеля, титана, даже керамические композиты. Выбор материала напрямую влияет на срок службы форсунки и ее способность выдерживать высокие нагрузки. Вопрос в том, как обеспечить стабильное качество этих материалов, особенно при работе с поставщиками из разных стран. Часто сталкиваешься с тем, что заявленные характеристики не соответствуют действительности, что, в свою очередь, приводит к проблемам на производстве.

Второе – это точность. Мы говорим о микроскопических допущениях, которые напрямую влияют на распыл топлива. Малейшая неточность в геометрии форсунки может привести к неравномерному смесеобразованию, повышенному расходу топлива и, как следствие, к увеличению выбросов. Здесь уже не обойтись без современного высокоточного оборудования и квалифицированного персонала. Часто, даже имея современный станок, не хватает опыта, чтобы правильно его настроить и оптимизировать процесс обработки.

И, наконец, контроль качества. Это не просто проверка на соответствие ГОСТу. Это комплексный подход, включающий в себя различные виды испытаний – гидравлические, динамические, термостойкие. Простое визуальное обследование уже не дает гарантии надежности. Нужны реальные испытания, которые имитируют условия эксплуатации в двигателе.

Опыт работы с различными типами форсунок

Наш опыт, накопленный за последние годы работы, позволяет говорить о том, что подходы к производству существенно различаются в зависимости от типа форсунки. Например, производство механических форсунок требует совершенно другого оборудования и технологических процессов, чем производство электронных форсунок. В случае с электронными форсунками, ключевым является обеспечение высокой точности изготовления микроканалов и сложной геометрической формы.

Мы работали с различными типами форсунок, от простых до высокопроизводительных, предназначенных для использования в авиационных двигателях. С последними работа – это отдельная история. Требуется строгое соблюдение всех норм и правил, а также использование материалов, соответствующих самым высоким стандартам. Помню один случай, когда у нас возникли проблемы с поставкой специальных сплавов для изготовления иглы форсунки. Пришлось искать альтернативных поставщиков, что увеличило сроки производства и стоимость продукции.

Одна из проблем, с которой мы часто сталкиваемся, – это сложность в обеспечении однородности деталей. Даже при использовании одинаковых технологических процессов, небольшие отклонения в материале или в работе оборудования могут привести к значительным различиям в характеристиках готовой форсунки. Поэтому, необходима постоянная работа над оптимизацией процессов и контролем качества на всех этапах производства.

Проблемы с термообработкой форсунок

Термообработка – критически важный этап в производстве форсунок, особенно для тех, которые работают при высоких температурах. Неправильно выполненная термообработка может привести к изменению механических свойств материала, снижению износостойкости и повышению вероятности разрушения. Мы несколько раз сталкивались с ситуациями, когда термообработка не соответствовала требованиям, что, как следствие, приводило к браку.

Оптимальный режим термообработки зависит от материала форсунки и требуемых механических свойств. Нельзя просто следовать стандартным рекомендациям. Необходимо учитывать все факторы – состав материала, толщину деталей, степень износа. Нам приходилось разрабатывать собственные режимы термообработки для различных типов форсунок, что требует глубоких знаний и опыта.

Важно не только правильно выбрать режим термообработки, но и обеспечить его равномерное выполнение. Неравномерное нагревание или охлаждение может привести к появлению внутренних напряжений и трещин. Поэтому необходимо использовать качественное оборудование и тщательно контролировать процесс термообработки. Наши специалисты используют станки с ЧПУ, которые позволяют точно контролировать температуру и время обработки.

Контроль геометрии и микроструктуры форсунок

Контроль геометрии и микроструктуры – это неотъемлемая часть процесса контроля качества форсунок. Современные методы контроля позволяют выявлять даже незначительные отклонения от заданных параметров. Мы используем различные инструменты – оптические микроскопы, электронные микроскопы, системы координатно-измерительных машин (КИМ).

Особенно важно контролировать геометрию каналов форсунки. Отклонения от заданных размеров могут привести к нарушению распыла топлива и снижению эффективности работы двигателя. Мы используем КИМ для контроля размеров и формы каналов с высокой точностью. Кроме того, мы проводим контроль микроструктуры материала для выявления дефектов, которые могут повлиять на надежность форсунки.

Проблема в том, что не все контролируют микроструктуру. Часто ограничиваются только внешним осмотром. А микродефекты, которые не видны невооруженным глазом, могут существенно снизить прочность и надежность форсунки. Поэтому микроскопический анализ обязателен.

Будущее производства форсунок

В будущем нас ждет еще большая автоматизация и цифровизация производства форсунок. Мы видим перспективы использования искусственного интеллекта и машинного обучения для оптимизации технологических процессов и контроля качества. Также, вероятно, произойдет переход к более совершенным материалам и технологиям обработки, таким как аддитивные технологии (3D-печать). Но, несмотря на все достижения науки и техники, опыт и квалификация специалистов останутся ключевым фактором успеха.

Особенно важно развивать системы мониторинга и диагностики форсунок, которые позволят выявлять неисправности на ранних стадиях и предотвращать серьезные поломки. В будущем, вероятно, появятся форсунки, способные адаптироваться к условиям работы двигателя и оптимизировать процесс впрыска топлива в режиме реального времени.

В целом, будущее производства форсунок связано с постоянным стремлением к повышению эффективности, надежности и экологичности топливной системы. И это требует от производителей постоянных инноваций и инвестиций в развитие технологий и кадров.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

PC200-8 Монитор для дизельных двигателей 7835-31-9001

PC200-8 Монитор для дизельных двигателей 7835-31-9001 -

C7.1 Компьютерная плата двигателя 582-6898

C7.1 Компьютерная плата двигателя 582-6898 -

CAT E320D Компьютерная плата двигателя 366-8821

CAT E320D Компьютерная плата двигателя 366-8821 -

E320D2_ C6.6 Топливный насос высокого давления 324-0533

E320D2_ C6.6 Топливный насос высокого давления 324-0533 -

D6R Компьютерная плата двигателя 230-7490

D6R Компьютерная плата двигателя 230-7490 -

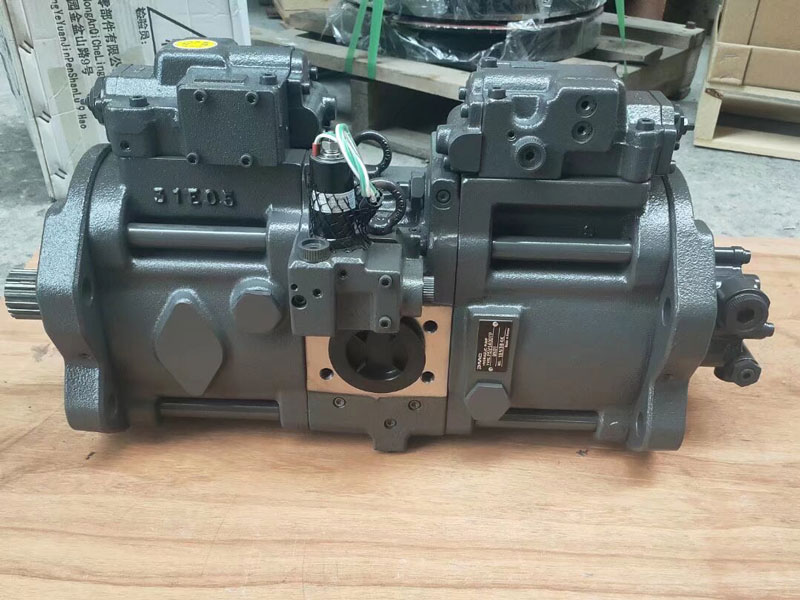

PC200-7 Гидравлический насос 708-2L-31123

PC200-7 Гидравлический насос 708-2L-31123 -

Двигатель QSB4.5

Двигатель QSB4.5 -

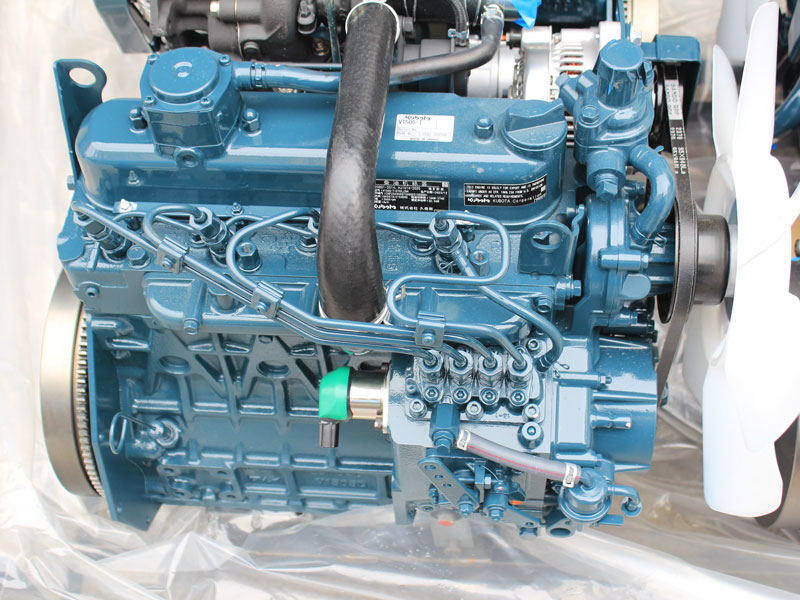

Двигатель Kubota V3800

Двигатель Kubota V3800 -

Коленвал 4TNV94

Коленвал 4TNV94 -

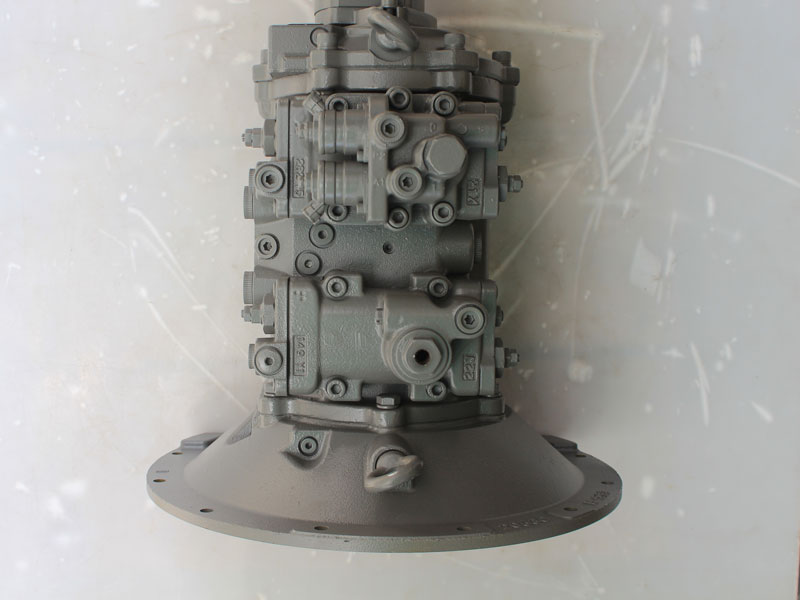

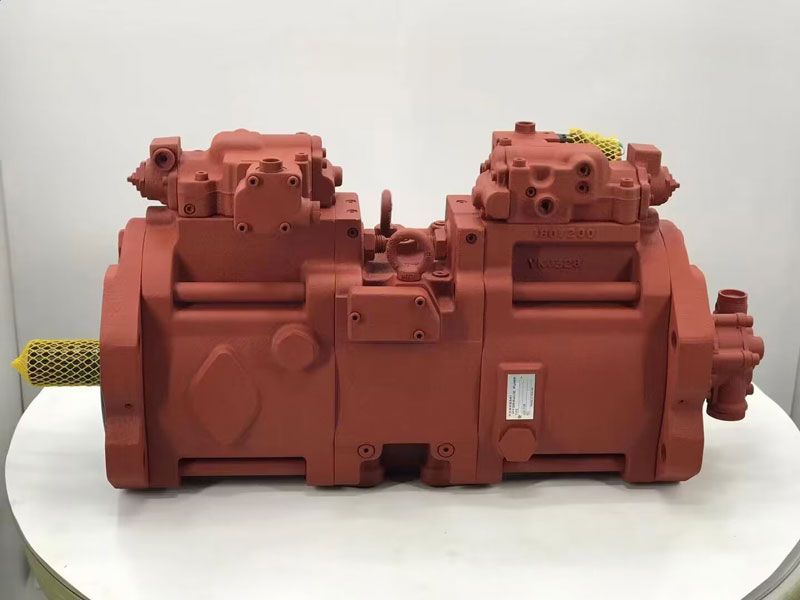

Гидравлический насос K3V112

Гидравлический насос K3V112 -

E320GC Электронный вентилятор двигателя 510-8095

E320GC Электронный вентилятор двигателя 510-8095 -

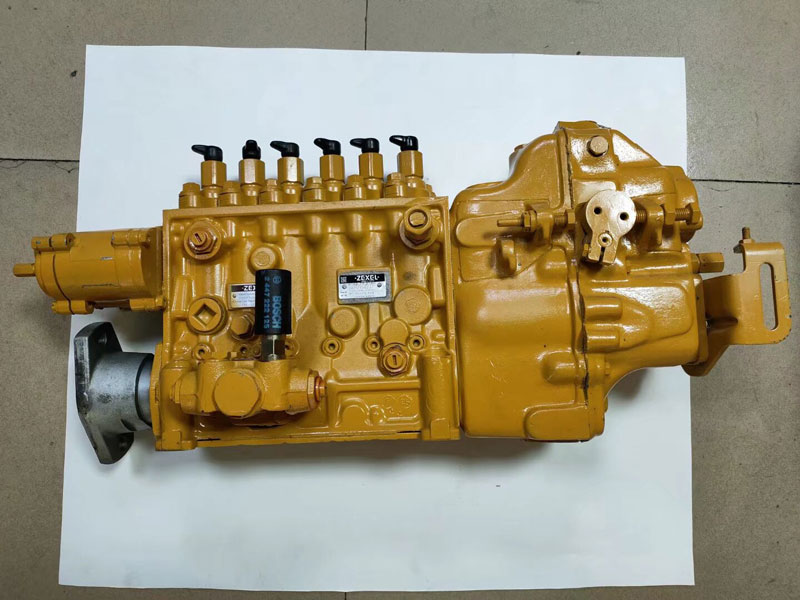

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111

Связанный поиск

Связанный поиск- Поставщики двигателей yanmar

- Завод по производству коленчатых валов c7.1 в китае

- Купить двигатель kubota d902

- Поставщики многоцилиндровых дизельных двигателей

- Заводы для дизельных двигателей грузовых автомобилей

- Производители двигателей v1505t

- Купить шатуны двигателя для автомобилей

- Завод по производству шатунов для автомобильных двигателей

- Китай pc200-7 гидравлический насос 708-2l-31123 завод

- Поставщики двигателей cat 3406 из китая