Завод для рядного дизельного двигателя

Создание современного завода для рядного дизельного двигателя – задача комплексная, требующая не только значительных инвестиций, но и глубокого понимания технологических процессов, рынка и логистики. Часто, инвесторы, ориентируясь на растущий спрос в строительном секторе, недооценивают сложность инженерной части и не учитывают нюансы производства ключевых компонентов. Мы, в ООО Гуанчжоу Байшунь Строительная Техника, имеем за плечами более десяти лет опыта работы в этой сфере, и хочу поделиться своими мыслями, основанными на практическом опыте, как успешном, так и не совсем.

Обзор: за рамки простого производства

Нельзя сказать, что проектирование и строительство завода по производству дизельных двигателей – это 'простое производство'. Это – инженерное решение, которое сочетает в себе элементы металлообработки, литья, сборки, контроля качества и, что не менее важно, – квалифицированного персонала. Просто купить оборудование и собрать конвейер – это лишь верхушка айсберга. Главный вопрос, который стоит перед начинающим предприятием: где взять опыт, технологии и, главное, людей, способных обеспечить стабильное и качественное производство.

На рынке сейчас много предложений по покупке готовых комплексов. Но, как правило, они требуют значительной доработки, адаптации под конкретные модели двигателей и оптимизации производственных процессов. Поэтому, прежде чем принимать решение о покупке или строительстве, необходимо провести тщательный анализ рынка, определить целевую аудиторию и спрогнозировать объемы производства. Иначе, можно быстро оказаться с дорогостоящим, но неэффективным предприятием.

Ключевые этапы создания производства: от проектирования до запуска

В самом начале – это, конечно, проектирование. Здесь нужно решить множество вопросов: от планировки цехов и размещения оборудования до выбора технологического оборудования и систем автоматизации. Проектирование – это не только расчеты и чертежи, но и учет требований безопасности, экологичности и эргономики.

Далее следует этап закупки оборудования. Здесь важно выбирать надежных поставщиков, предлагающих не только качественное оборудование, но и техническую поддержку и обучение персонала. Стоит обратить внимание на оборудование, предназначенное специально для производства двигателей, а не для универсальных целей. Это позволит повысить эффективность производства и снизить затраты.

Запуск производства – это отдельная сложная задача. Необходимо провести обучение персонала, организовать систему контроля качества и обеспечить бесперебойную поставку комплектующих. Важно предусмотреть запасные части и инструменты для оперативного устранения неполадок. И, конечно, следует тщательно мониторить производственные процессы и оперативно реагировать на возникающие проблемы.

Технологические особенности производства рядных дизельных двигателей

Рядные дизельные двигатели, по сравнению с V-образными или оппозитными, имеют свои особенности в производстве. Основное отличие – это упрощенная конструкция и меньшее количество деталей, что позволяет снизить затраты на производство. Однако, это также требует более точной обработки деталей и более жесткого контроля качества. Например, необходимо обеспечить идеальную геометрию цилиндров и головки блока цилиндров, чтобы избежать утечек и обеспечить эффективное сгорание топлива.

Особое внимание следует уделять изготовлению блока цилиндров и головки блока цилиндров. Эти детали подвергаются высоким нагрузкам и должны быть изготовлены из качественного материала с высокой точностью обработки. Необходимо использовать современное оборудование для обработки этих деталей, такое как токарные, фрезерные и шлифовальные станки.

После обработки деталей проводится сборка двигателя. Сборка – это трудоемкий процесс, требующий высокой квалификации персонала и строгого соблюдения технологических норм. Необходимо использовать специализированное оборудование для сборки двигателей, такое как прессы, динамометрические ключи и контрольно-измерительные приборы. После сборки двигателя проводится испытание на стенде для проверки его работоспособности и соответствия техническим характеристикам.

Проблемы с качеством и способы их решения

Одной из основных проблем при производстве дизельных двигателей является контроль качества. Недостаточный контроль качества может привести к браку, снижению надежности двигателя и увеличению затрат на ремонт. Для решения этой проблемы необходимо внедрить систему контроля качества, включающую в себя входной контроль комплектующих, контроль качества на всех этапах производства и выходной контроль готовых двигателей.

В частности, важно контролировать геометрию деталей, качество обработки поверхности и качество сборки. Для этого необходимо использовать современное измерительное оборудование, такое как координатно-измерительные машины, профилометры и ка?либраторы.

Также важно проводить регулярное обучение персонала по вопросам контроля качества и повышать их квалификацию. Необходимо внедрять систему мотивации персонала, стимулирующую к соблюдению технологических норм и обеспечению высокого качества продукции. Кроме того, необходимо использовать современные методы статистического контроля качества, такие как контрольные карты.

Реальный опыт и примеры

В процессе работы с различными заказчиками, мы сталкивались с разными проблемами. Например, однажды мы помогали одному предприятию, которое испытывало трудности с производством клапанов для дизельных двигателей. Причина проблемы оказалась в неправильном выборе материала и неточности обработки. Мы помогли им подобрать подходящий материал и оптимизировать технологический процесс обработки, что позволило им значительно повысить качество и надежность клапанов. И это пример не единичный. Часто оказывается, что проблема кроется в тонкостях, недооцененных на этапе проектирования.

Еще один случай: заказчик хотел использовать устаревшее оборудование, чтобы снизить первоначальные инвестиции. Однако, это привело к увеличению затрат на обслуживание и ремонт, а также к снижению производительности. Мы убедили их инвестировать в современное оборудование, что в конечном итоге позволило им получить более высокую прибыль и конкурентное преимущество. Сказать, что это был правильный выбор, – ничего не сказать.

Мы также успешно реализовали проект по модернизации существующего завода по производству двигателей. Мы внедрили современные технологии и автоматизацию, что позволило увеличить производительность, снизить затраты и повысить качество продукции. Этот проект стал для нас успешным примером того, как можно улучшить существующее производство без значительных инвестиций.

Будущее производства дизельных двигателей: автоматизация и экологичность

Будущее производства дизельных двигателей неразрывно связано с автоматизацией и экологичностью. Автоматизация позволит повысить производительность, снизить затраты и улучшить качество продукции. Экологичность – это необходимое условие для производства двигателей, соответствующих современным экологическим требованиям.

В частности, необходимо использовать современные системы очистки выхлопных газов, такие как сажевые фильтры и катализаторы. Также необходимо использовать экологически чистые материалы и технологии. Мы видим перспективным направление – использование альтернативных видов топлива, таких как биодизель и водород.

Инвестиции в современные технологии и автоматизацию – это инвестиции в будущее. Только так можно обеспечить конкурентоспособность производства дизельных двигателей в долгосрочной перспективе. И мы готовы помочь нашим партнерам в этом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

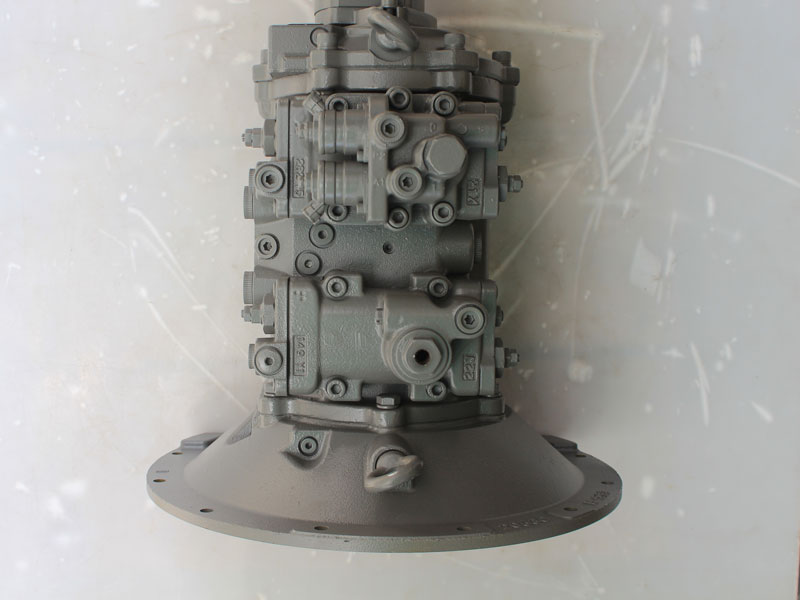

Гидравлический насос PC138US

Гидравлический насос PC138US -

E320GC Электронный вентилятор двигателя 510-8095

E320GC Электронный вентилятор двигателя 510-8095 -

Коленвал 4LE2

Коленвал 4LE2 -

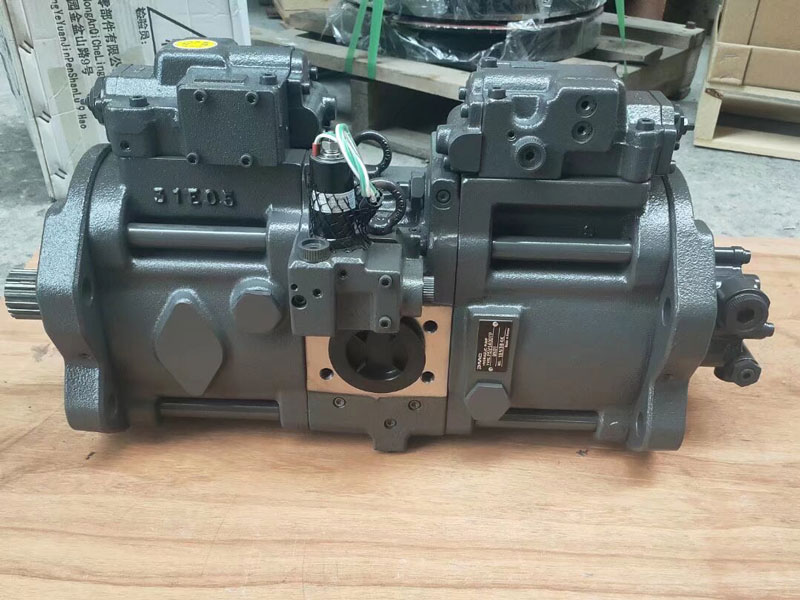

PC200-8 Гидравлический насос 708-2L-00500

PC200-8 Гидравлический насос 708-2L-00500 -

C6.4 Форсунка дизельного двигателя 326-4700

C6.4 Форсунка дизельного двигателя 326-4700 -

D6E Форсунка дизельного двигателя 0445120067

D6E Форсунка дизельного двигателя 0445120067 -

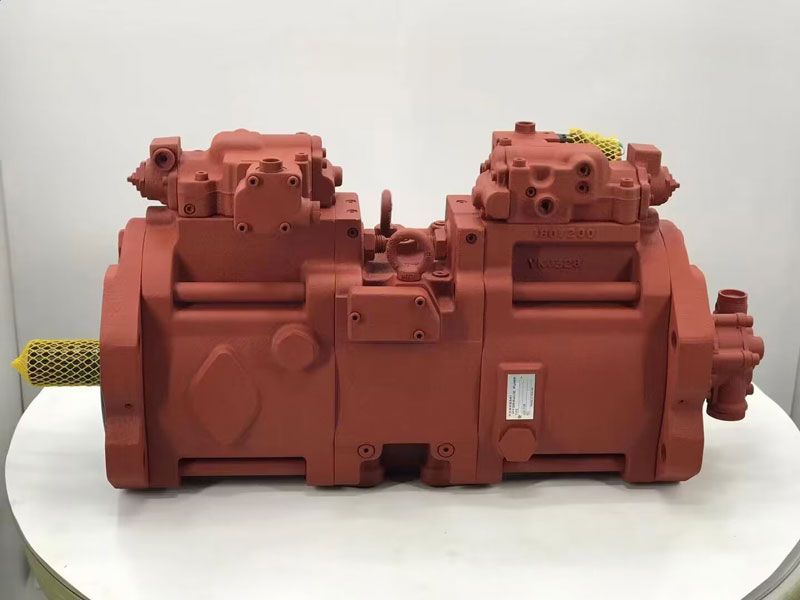

Гидравлический насос K5V140

Гидравлический насос K5V140 -

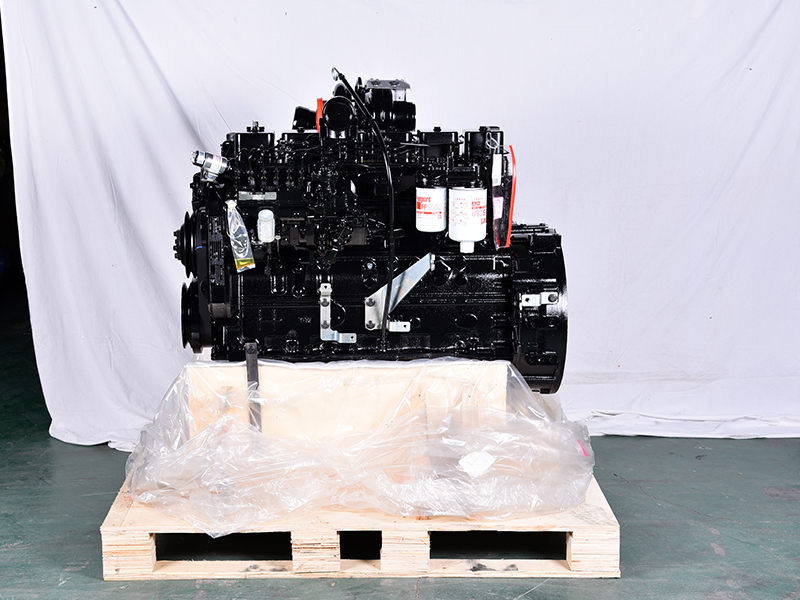

Двигатель Caterpillar C15

Двигатель Caterpillar C15 -

Коленвал C7.1

Коленвал C7.1 -

PC200-8 Монитор для дизельных двигателей 7835-31-9001

PC200-8 Монитор для дизельных двигателей 7835-31-9001 -

EX120-6 Гидравлический насос 9151416

EX120-6 Гидравлический насос 9151416 -

E325C _C7_C9 Топливный насос высокого давления 204-4944

E325C _C7_C9 Топливный насос высокого давления 204-4944

Связанный поиск

Связанный поиск- Поставщики дизельных двигателей для генераторных установок

- Китайские производители v-образных дизельных двигателей

- Коленвал c7.1

- Поставщики которые покупают двигатели cat c32

- Шестерня коленчатого вала из китая

- Заводы для двухтактных дизельных двигателей

- Производители головок цилиндров в китае

- Завод купить датчик положения коленчатого вала

- Производитель двигателей kubota v2403 в продаже

- Поршневые кольца из китая