Завод для коленчатого вала

Создание коленчатого вала – это не просто сборка деталей. Это целая инженерная задача, требующая глубокого понимания материаловедения, обработки металлов и, конечно, контроля качества. Многие новички считают, что достаточно заказать чертежи и найти поставщиков, но реальность часто оказывается гораздо сложнее. В этой статье я поделюсь своим опытом и наблюдениями, основанными на многолетней работе в этой сфере. Попробуем разобраться, какие факторы критичны при планировании и организации производства коленчатых валов, и какие ошибки стоит избегать.

Выбор технологического процесса: сталь, чугун, сплавы

Первое, с чего нужно начинать – это определение материала. Чаще всего это сталь, но существуют требования и к чугуну, и к различным сплавам. От выбора материала зависит выбор технологического процесса. Для массового производства, как правило, используют штамповку и последующую механическую обработку. Для небольших партий или сложных деталей, требующих высокой точности, эффективнее будет применение ковки или литья. Важно учитывать не только стоимость материала, но и его механические свойства – прочность, износостойкость, усталостная прочность. Иногда приходится идти на компромиссы, например, использовать более дорогой, но более надежный сплав.

Я помню один случай, когда мы делали коленчатый вал для экскаватора. Клиент настаивал на использовании дешевого высокоуглеродистого чугуна. После нескольких испытаний выяснилось, что вал быстро изнашивается и требует частой замены. В итоге мы перешли на стальной вал, который оказался значительно дороже, но и прослужил гораздо дольше. Этот случай научил меня не экономить на материале, особенно когда речь идет о критически важных компонентах.

Следует также учитывать сложность геометрии детали. Чем сложнее форма, тем выше стоимость обработки. В современных заводах всё чаще применяются методы аддитивного производства (3D-печать) для создания прототипов и даже для серийного производства деталей сложной формы. Хотя пока это не очень распространено для коленчатых валов, перспективы у этой технологии огромные. Пока что 3D-печать чаще используется для создания нестандартных деталей или для быстрого прототипирования.

Оборудование и инструменты: что необходимо для производства

Список необходимого оборудования может быть довольно обширным. Начнем с токарных станков – они необходимы для обработки цилиндрических поверхностей. Затем потребуются фрезерные станки для обработки сложных поверхностей и пазов. Нельзя забывать и про шлифовальные станки, которые используются для достижения высокой точности и шероховатости поверхности. Также необходим контроль качества – это измерительные инструменты, такие как микрометры, штангенциркули, координатно-измерительные машины (КИМ). Для термообработки используются печи и системы контроля температуры. И, конечно, необходимо оборудование для контроля качества, включая ультразвуковой контроль и рентгенографию.

Мы на нашем заводе, ООО Гуанчжоу Байшунь Строительная Техника, используем как станки отечественного, так и зарубежного производства. Выбор оборудования зависит от бюджета и требований к качеству. Не стоит гнаться за самыми дорогими станками, если они не оправдывают своей стоимости. Важно найти оптимальное соотношение цена-качество. Иногда выгоднее купить б/у оборудование, но в хорошем состоянии. Главное – чтобы станки были исправны и соответствовали требованиям технологического процесса.

Не менее важны инструменты – резцы, сверла, фрезы. Их нужно постоянно затачивать и менять, чтобы они обеспечивали необходимую точность и качество обработки. Кроме того, необходимо иметь запас инструментов на случай поломки или повреждения.

Контроль качества: залог надежности продукции

Контроль качества на каждом этапе производства – это критически важный фактор. Начинать нужно с входного контроля – проверка качества поступающих материалов. Затем следует контроль в процессе обработки – проверка размеров, геометрии и качества поверхности деталей. И, наконец, заключительный контроль – проверка готовой продукции на соответствие требованиям технических условий. Необходимо проводить регулярные измерения и испытания для выявления дефектов. В случае обнаружения дефектов, необходимо принимать меры по их устранению – переделка, ремонт или утилизация.

Один из распространенных видов дефектов – это деформация коленчатого вала при термообработке. Это может привести к серьезным проблемам при эксплуатации. Поэтому необходимо тщательно контролировать температуру и время термообработки, а также использовать качественные термообработанные материалы. В нашей компании мы применяем современное оборудование для термообработки и строго следим за соблюдением технологических режимов. Также мы проводим регулярные испытания валов на деформацию после термообработки.

Очень важно документировать все этапы контроля качества. Это позволит отследить происхождение дефектов и принять меры по их предотвращению в будущем. Современные системы управления качеством позволяют автоматизировать процесс контроля и снизить вероятность ошибок.

Ошибки, которых стоит избегать

При планировании производства коленчатых валов легко допустить ряд ошибок. Одна из самых распространенных – это недооценка сложности технологического процесса. Необходимо тщательно изучить все этапы обработки и учесть возможные трудности. Еще одна ошибка – это нехватка квалифицированного персонала. Необходимо нанимать опытных инженеров и техников, которые знают свое дело. Кроме того, необходимо постоянно повышать квалификацию персонала, чтобы он мог осваивать новые технологии и методы обработки.

Многие начинающие производители коленчатых валов пытаются сэкономить на оборудовании или материалах. Это может привести к серьезным проблемам с качеством продукции и потере клиентов. Лучше инвестировать в качественное оборудование и материалы, чем потом тратить деньги на переделку или утилизацию некачественной продукции.

Не стоит забывать и о логистике. Необходимо обеспечить своевременную поставку материалов и комплектующих, а также оперативную доставку готовой продукции клиентам. Оптимизация логистических процессов позволит снизить затраты и повысить конкурентоспособность.

Заключение

Производство коленчатых валов – это сложный и ответственный процесс. Он требует глубоких знаний и опыта. Но при правильном подходе можно добиться высоких результатов. Главное – это тщательно планировать технологический процесс, использовать качественное оборудование и материалы, и строго контролировать качество продукции. Надеюсь, мои наблюдения и опыт будут полезны вам в вашей работе.

Наше предприятие ООО Гуанчжоу Байшунь Строительная Техника всегда готово предоставить консультации и помощь в решении любых вопросов, связанных с производством коленчатых валов. Мы специализируемся на двигателях и комплектующих и обладаем многолетним опытом работы в этой отрасли. Вы можете найти дополнительную информацию на нашем сайте: https://www.gzbsengine.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидравлический насос PC138US

Гидравлический насос PC138US -

Коленвал 4LE2

Коленвал 4LE2 -

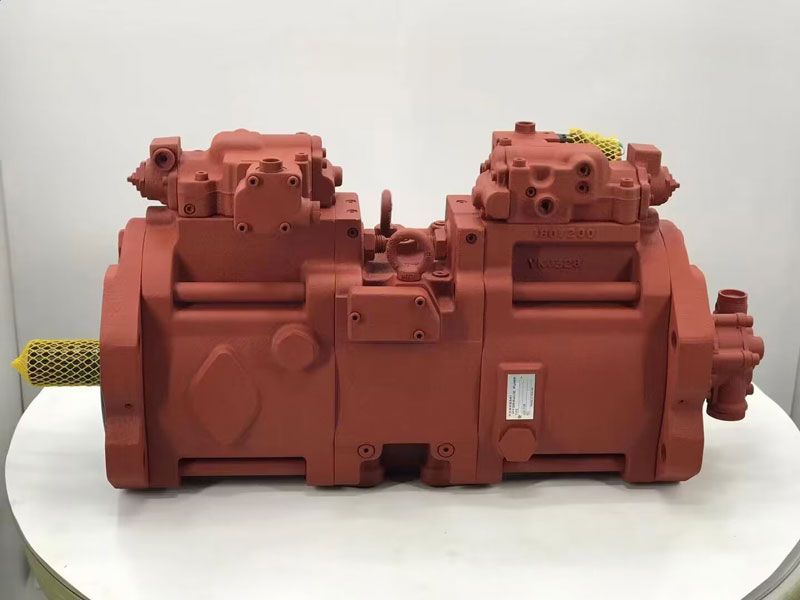

Гидравлический насос K3V112

Гидравлический насос K3V112 -

Двигатель QSB4.5

Двигатель QSB4.5 -

C7.1 Компьютерная плата двигателя 582-6898

C7.1 Компьютерная плата двигателя 582-6898 -

Шатун двигателя C7.1

Шатун двигателя C7.1 -

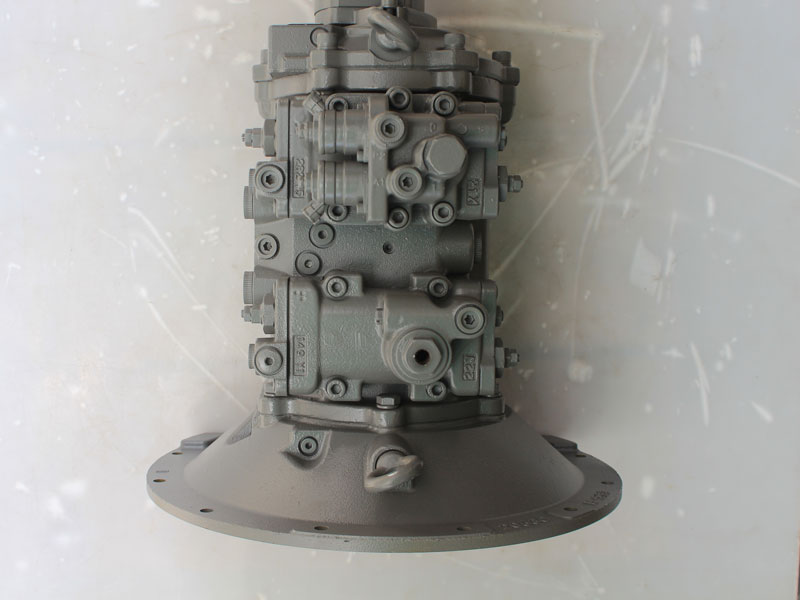

PC200-8 Гидравлический насос 708-2L-00500

PC200-8 Гидравлический насос 708-2L-00500 -

D6R Компьютерная плата двигателя 230-7490

D6R Компьютерная плата двигателя 230-7490 -

Шатун двигателя C4.4

Шатун двигателя C4.4 -

PC200-7 Гидравлический насос 708-2L-31123

PC200-7 Гидравлический насос 708-2L-31123 -

EX120-6 Гидравлический насос 9151416

EX120-6 Гидравлический насос 9151416 -

Двигатель Caterpillar C15

Двигатель Caterpillar C15

Связанный поиск

Связанный поиск- Двигатель cat c12

- Производитель шатунов двигателя toyota

- Поставщики двигателей cat 3412

- Завод для двигателя kubota d902

- Производители топливных насосов высокого давления

- Китайские поставщики дизельных двигателей kubota d1105

- Производители электронных мониторов

- Завод который покупает коленчатые валы ford

- Kubota d902 двигатель из китая

- Поставщики автомобильные шатуны из китая