Завод для интеркулера

Создание собственного завода для интеркулеров – задача не из простых, и часто недооценивают весь объем работы. Многие думают, что это просто сборка готовых компонентов, но на деле – это целый комплекс инженерных решений, от проектирования до контроля качества. Я сам несколько лет назад пытался разобраться в этом вопросе, и могу с уверенностью сказать, что это требует серьезной подготовки и понимания рынка.

Первые шаги: анализ рынка и техническое задание

Начать нужно с анализа рынка. Какие объемы? Какие требования к производительности? Какие материалы наиболее востребованы? В нашем случае, интеркулеры применяются в широком спектре техники – от легковых автомобилей до тяжелой строительной техники. Требования к ним сильно отличаются: для легкового авто важна компактность и максимальная эффективность охлаждения, а для экскаватора – надежность и устойчивость к агрессивным условиям эксплуатации. Тут возникает первый вопрос: на какую нишу ориентироваться? Мы изначально рассматривали рынок спецтехники, и это определило дальнейшую стратегию.

Следующий шаг – составление технического задания. Это, пожалуй, самая важная часть. Нужно четко понимать, какой интеркулер мы будем производить: гоночный, дорожный, тяжеловесный? Какие материалы использовать: алюминий, нержавеющая сталь, композитные материалы? Какие размеры, формы, геометрия? Тут много нюансов, и без глубокого понимания теплотехники и гидродинамики никуда. В процессе разработки мы столкнулись с проблемой – стандартные CAD-системы не всегда позволяют точно смоделировать сложные формы интеркулеров с учетом теплового расширения.

Технологический процесс: от проектирования до готового изделия

Сама технология производства интеркулеров достаточно стандартная, но требует строгого контроля на каждом этапе. Обычно процесс включает в себя проектирование (CAD/CAM), изготовление деталей (штамповка, литье под давлением, фрезерование), сварку, покраску и сборку. Для производства большого тиража, конечно, автоматизация – это must have. Мы рассматривали вариант приобретения автоматической линии для штамповки и сварки, но это потребовало значительных инвестиций. В итоге выбрали комбинацию автоматизированных и ручных процессов, чтобы снизить затраты на начальном этапе. Правда, это увеличило время производства и потребовало более квалифицированного персонала.

Материалы и их влияние на производительность

Выбор материалов – критический фактор. Алюминий – самый распространенный материал для интеркулеров, благодаря своей легкости и хорошей теплопроводности. Но он подвержен коррозии, особенно в агрессивных средах. Нержавеющая сталь – более прочный и долговечный материал, но и более тяжелый и дорогой. Композитные материалы – перспективное направление, но пока еще достаточно дорогостоящие и требуют специального оборудования для изготовления. Мы экспериментировали с различными сплавами алюминия, чтобы оптимизировать баланс между стоимостью, весом и теплопроводностью. Например, использование сплава 6061-T6 позволило нам значительно снизить вес интеркулера, не ухудшив его эксплуатационных характеристик.

Контроль качества: не менее важный этап

Контроль качества на заводе для интеркулеров – это отдельный разговор. Нельзя допускать попадания дефектных деталей в производство. Это требует использования современного оборудования для контроля размеров, формы и качества сварных швов. Мы применяем ультразвуковой контроль и рентгеновский контроль для выявления скрытых дефектов. А еще – обязательные испытания на герметичность и термостойкость. Один раз у нас была партия интеркулеров с дефектными сварными швами, что привело к серьезным проблемам у клиентов. Пришлось изъять всю партию и переделать все изделия. Это был дорогой урок.

Проблемы и перспективы

Одним из самых сложных моментов является обеспечение стабильного качества и конкурентоспособной цены. Рынок интеркулеров очень конкурентный, и нужно постоянно искать способы снизить затраты без ущерба для качества. Мы сейчас активно изучаем возможность сотрудничества с поставщиками из Китая, чтобы получить более выгодные условия по закупке материалов. Но тут нужно быть очень осторожным – качество китайских материалов может сильно отличаться. Еще одна проблема – это квалифицированный персонал. Требуются инженеры-конструкторы, технологи, сварщики, токари, фрезеровщики – и это все специалисты с опытом работы в данной области. Поиск и удержание таких специалистов – это постоянная головная боль.

ООО Гуанчжоу Байшунь Строительная Техника и наши возможности

Компания ООО Гуанчжоу Байшунь Строительная Техника, с ее многолетним опытом работы в сфере двигателей и комплектующих, может предоставить комплексные решения для организации производства интеркулеров. Мы обладаем опытом работы с широким спектром двигателей и понимаем требования различных отраслей промышленности. Наш опыт позволяет нам разрабатывать интеркулеры, соответствующие самым высоким стандартам качества и производительности.

Заключение

Производство интеркулеров – это сложный, но интересный бизнес. Он требует серьезной подготовки, глубокого понимания технологий и рынка, а также постоянного стремления к улучшению. Нельзя недооценивать важность каждого этапа производства, от проектирования до контроля качества. Но, при правильном подходе, этот бизнес может приносить хороший доход и быть вполне перспективным.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

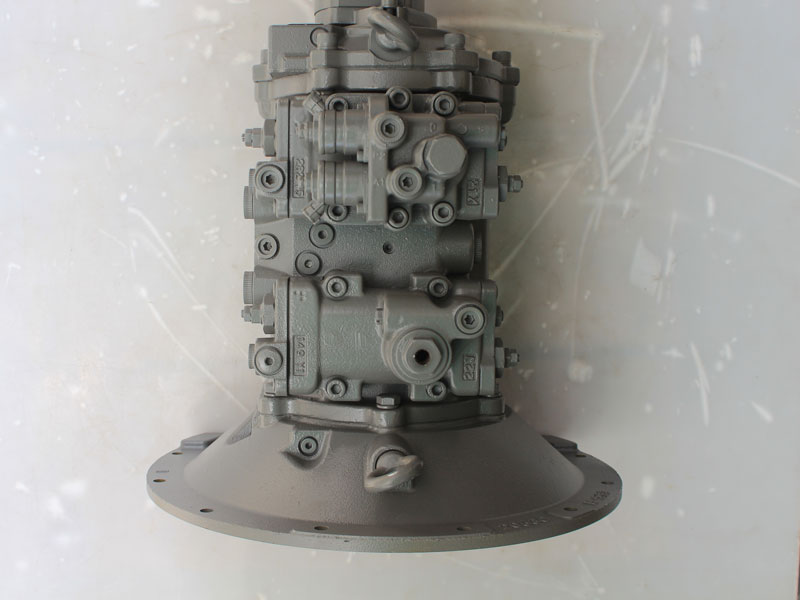

Гидравлический насос PC138US

Гидравлический насос PC138US -

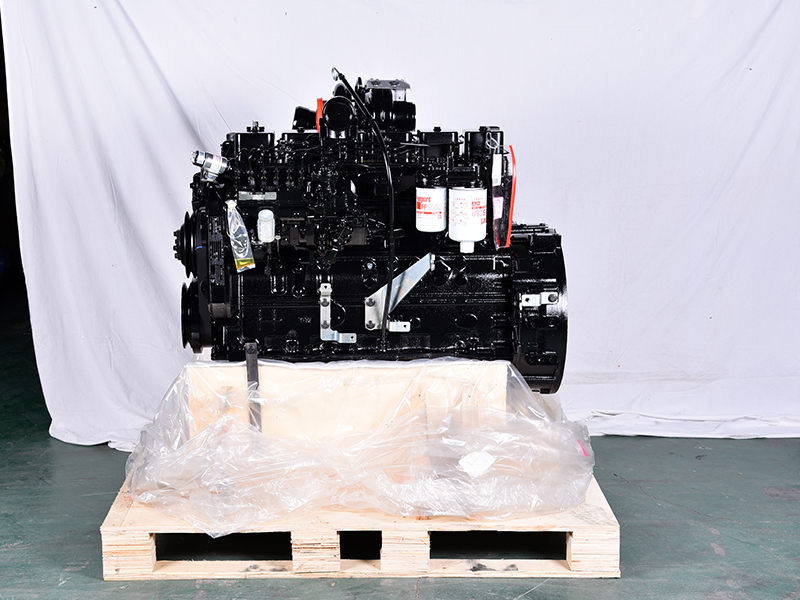

Двигатель QSM11

Двигатель QSM11 -

CAT E320D Компьютерная плата двигателя 366-8821

CAT E320D Компьютерная плата двигателя 366-8821 -

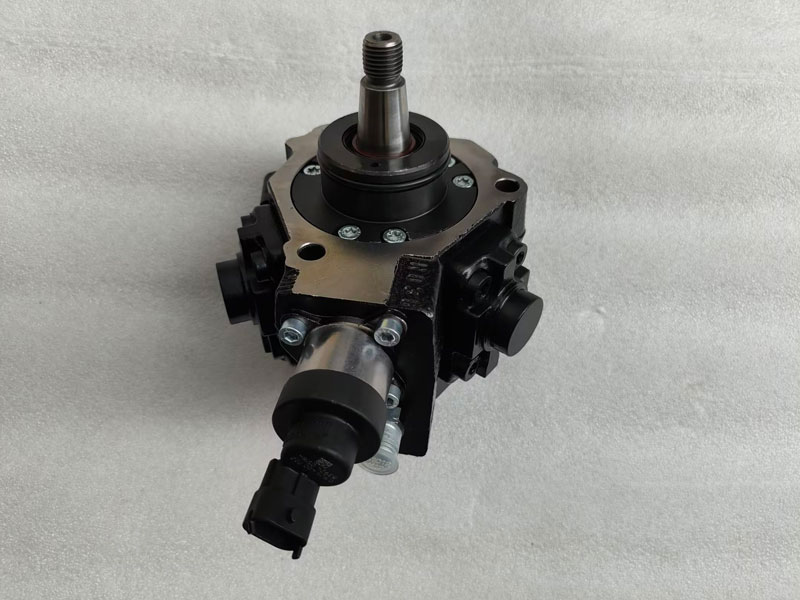

C6.4 Форсунка дизельного двигателя 326-4700

C6.4 Форсунка дизельного двигателя 326-4700 -

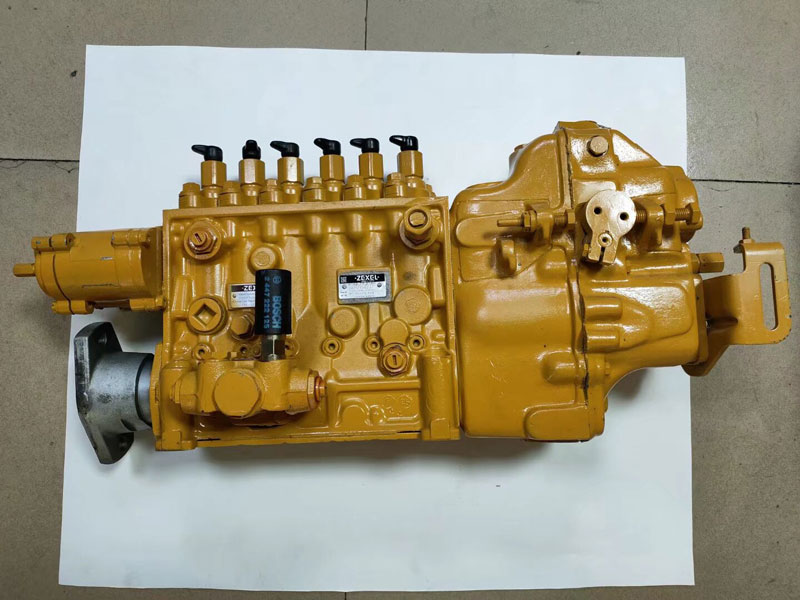

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111 -

Коленвал C4.4

Коленвал C4.4 -

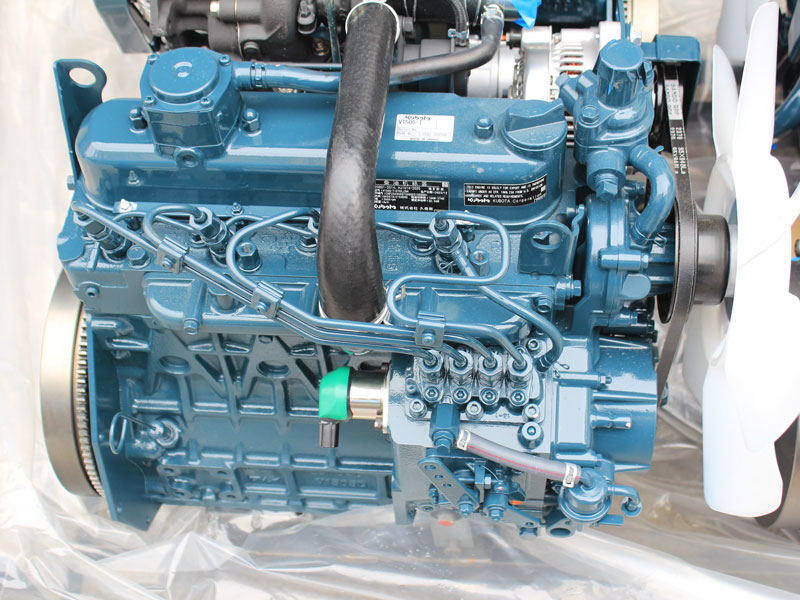

Двигатель Kubota V1505T

Двигатель Kubota V1505T -

Шатун двигателя C4.4

Шатун двигателя C4.4 -

Двигатель 6BT5.9

Двигатель 6BT5.9 -

Двигатель Caterpillar C15

Двигатель Caterpillar C15 -

Двигатель Kubota V3800

Двигатель Kubota V3800 -

PC200-7 Монитор для дизельных двигателей 7835-12-4000

PC200-7 Монитор для дизельных двигателей 7835-12-4000

Связанный поиск

Связанный поиск- Шатуны двигателя тойота в китае

- Производитель гидравлических насосов k5v140 из китая

- Поставщики электронных мониторов из китая

- Завод для покупки топливного насоса высокого давления

- Завод купить шатун двигателя 2110

- Купить производитель коленчатых валов

- Куплю двигатель cat

- Китайский завод запчастей для двигателей cat

- Поставщики двигателей cat 3412

- Производители двигателей cat 3116