Завод для датчика коленчатого вала

Датчики положения коленчатого вала – это, казалось бы, простая вещь. Но если копнуть глубже, то обнаруживается целая палитра проблем, от обеспечения точности до устойчивости к агрессивным условиям эксплуатации. И, честно говоря, многие до сих пор недооценивают сложность их проектирования и производства. В этой статье я поделюсь своим опытом, полученным за годы работы в сфере разработки и поставки комплектующих для строительной техники. Говорить будем о реальных задачах, а не о красивых словах и маркетинговых уловках.

Обзор: от идеи до готового решения

Создание датчика положения коленчатого вала – это не просто выбор подходящего датчика и его установка. Это комплексная задача, включающая в себя понимание технических требований к конкретному типу техники, выбор оптимальной технологии, разработку корпуса, электроники, а также обеспечение надежной работы в сложных условиях. Иногда самое сложное – не найти готовое решение, а разработать его с нуля. В большинстве случаев начинают с определения необходимых параметров: точность, частота, диапазон рабочих температур, уровень вибрации и защита от внешних воздействий. От этого сразу зависит выбор типа датчика: индуктивный, резольверный, оптический или магнитный.

Выбор технологии: плюсы и минусы

Ранее часто использовали индуктивные датчики, но они чувствительны к загрязнениям и вибрациям. Резольверы – более надежное, но и более дорогое решение. Оптические датчики предлагают высокую точность, но подвержены влиянию пыли и влаги. Магнитные датчики – относительно новый вариант, набирающий популярность благодаря своей устойчивости к условиям эксплуатации. Наши клиенты часто задают вопрос: 'Какой датчик лучше?'. Ответ – зависит от конкретной задачи. Например, для экскаватора, работающего в пыльной среде, лучше подойдет магнитный или оптический датчик с защитой от пыли. А для точного позиционирования в мини-экскаваторах часто используют резольверы.

Проектирование корпуса: защита от внешних воздействий

Корпус датчика положения коленчатого вала – это не просто оболочка. Он должен защищать электронику от вибраций, ударов, влаги, пыли и электромагнитных помех. Мы часто сталкиваемся с проблемами, когда датчик выходит из строя из-за попадания грязи внутрь. Поэтому очень важно правильно спроектировать корпус, используя подходящие материалы и герметичные соединения. Важно также предусмотреть систему отвода тепла, особенно для датчиков, работающих в условиях высоких температур. Недавно у нас был случай с датчиком, установленным на бульдозер. Из-за неправильного выбора материала корпуса и плохой герметизации датчик вышел из строя уже через несколько месяцев работы. Пришлось разрабатывать новый корпус с использованием полимерных материалов, устойчивых к воздействию грязи и масла.

Проблемы производства и контроля качества

Производство датчиков положения коленчатого вала – это сложный процесс, требующий высокой точности и контроля качества на всех этапах. От выбора компонентов до сборки и тестирования. Особенно важно контролировать качество монтажа электроники и надежность соединения проводов. Мы используем современное оборудование для контроля качества, включая мультиметры, осциллографы и испытательные стенды. Один из самых распространенных видов дефектов – это плохой контакт между компонентами, что приводит к нестабильной работе датчика. Для этого мы используем автоматизированные системы контроля качества, которые позволяют выявлять такие дефекты на ранней стадии.

Особенности тестирования: что нужно проверять

Тестирование датчика положения коленчатого вала – это не просто проверка его работоспособности. Это комплексный процесс, включающий в себя проверку точности, частоты, устойчивости к вибрациям, температурного режима и электромагнитным помехам. Мы используем специальные тестовые стенды, которые позволяют имитировать условия эксплуатации в реальном времени. Важно также проверять датчик на наличие утечек тока и коротких замыканий. Часто оказывается, что даже небольшие дефекты в схеме могут привести к серьезным проблемам. Например, мы однажды обнаружили, что датчик выдает неверные данные из-за плохого качества конденсатора. Замена конденсатора решила проблему.

Практические кейсы: успехи и неудачи

Не все проекты заканчиваются успешно. Мы сталкивались с ситуациями, когда датчики выходили из строя уже через несколько дней работы. Причинами могли быть как производственные ошибки, так и неправильный выбор датчика для конкретного типа техники. Один из интересных кейсов – разработка датчика для нового типа погрузчика. Нам пришлось адаптировать существующую конструкцию, чтобы обеспечить высокую точность и надежность при работе в условиях высоких вибраций и температур. Мы использовали резольверный датчик с повышенной жесткостью корпуса и дополнительной защитой от вибраций. Результат – датчик работает без нареканий уже более года.

Ошибки, которые стоит избегать

Часто встречающаяся ошибка – это неправильный выбор датчика для конкретного типа техники. Не стоит экономить на качестве, покупая дешевые датчики, которые не соответствуют требованиям. Важно учитывать условия эксплуатации, уровень вибрации, температуру и влажность. Также важно правильно спроектировать корпус, чтобы обеспечить защиту электроники от внешних воздействий. И, конечно, необходимо тщательно контролировать качество сборки и тестирования.

Будущее датчиков положения коленчатого вала

С развитием технологий датчики положения коленчатого вала становятся все более точными, надежными и компактными. В будущем нас ждет появление новых типов датчиков, основанных на использовании новых материалов и технологий. Например, разрабатываются датчики с беспроводной передачей данных и встроенными системами диагностики. Мы уверены, что в будущем датчики положения коленчатого вала будут играть еще более важную роль в обеспечении надежной и эффективной работы строительной техники.

ООО Гуанчжоу Байшунь Строительная Техника уже более десяти лет успешно занимается разработкой и поставкой комплектующих для строительной техники, в том числе датчиков положения коленчатого вала. Мы предлагаем широкий ассортимент датчиков различных типов и характеристик, а также оказываем консультации по выбору оптимального решения для ваших задач. Более подробную информацию вы можете найти на нашем сайте: https://www.gzbsengine.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шатун двигателя C4.4

Шатун двигателя C4.4 -

Коленвал C4.4

Коленвал C4.4 -

E320GC Электронный вентилятор двигателя 510-8095

E320GC Электронный вентилятор двигателя 510-8095 -

Коленвал 4LE2

Коленвал 4LE2 -

D6R Компьютерная плата двигателя 230-7490

D6R Компьютерная плата двигателя 230-7490 -

C7.1 Компьютерная плата двигателя 582-6898

C7.1 Компьютерная плата двигателя 582-6898 -

PC200-7 Монитор для дизельных двигателей 7835-12-4000

PC200-7 Монитор для дизельных двигателей 7835-12-4000 -

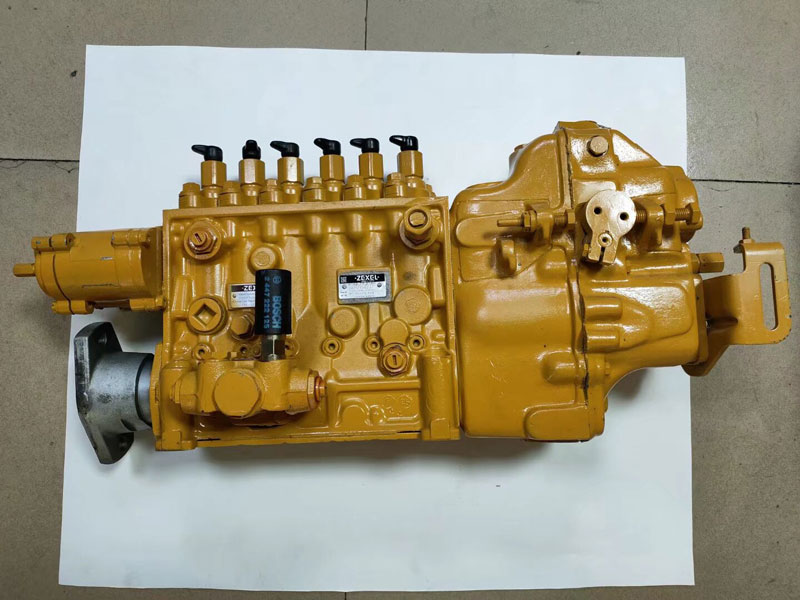

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111 -

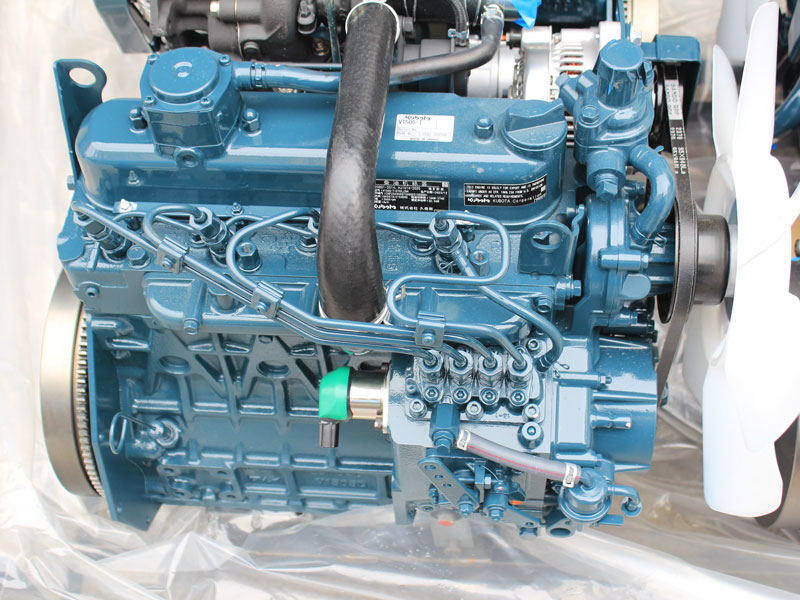

Двигатель Kubota V1505T

Двигатель Kubota V1505T -

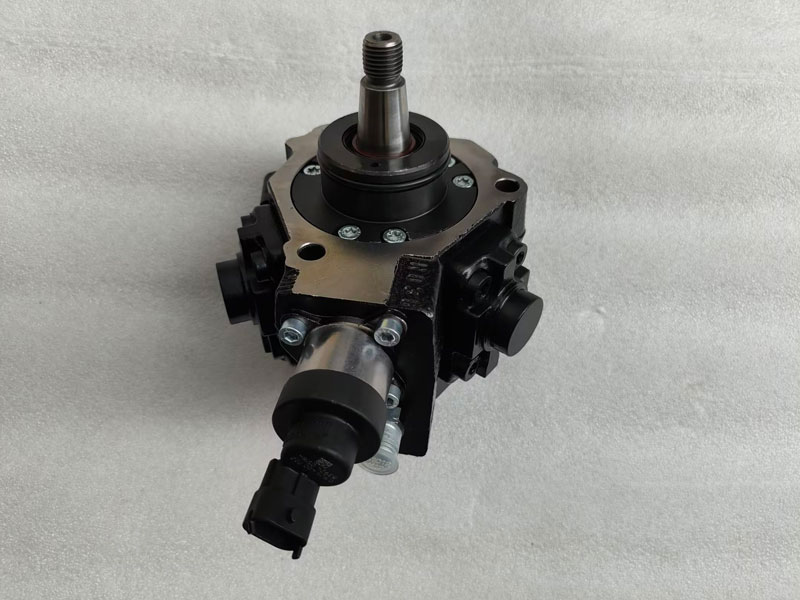

4D95_B3.3 Топливный насос высокого давления 0445020070

4D95_B3.3 Топливный насос высокого давления 0445020070 -

Двигатель Kubota V3800

Двигатель Kubota V3800 -

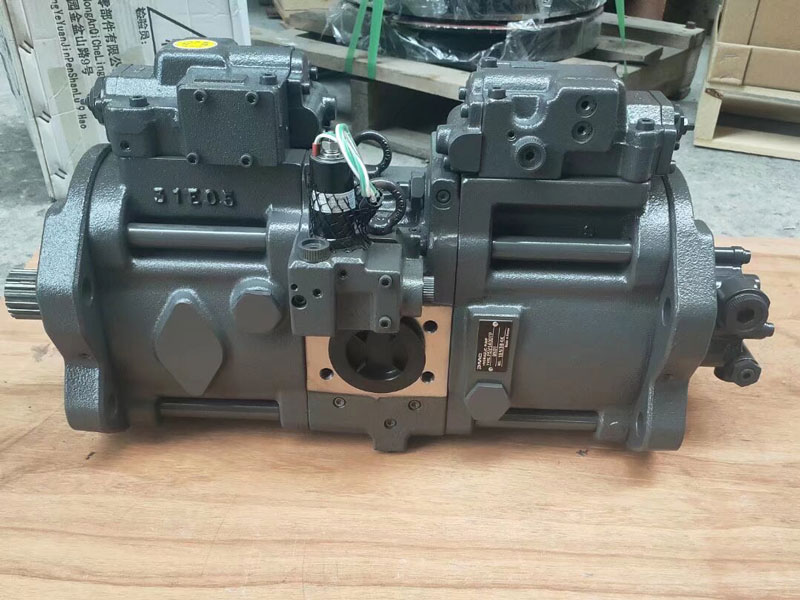

PC200-8 Гидравлический насос 708-2L-00500

PC200-8 Гидравлический насос 708-2L-00500

Связанный поиск

Связанный поиск- Интеркулер - китай

- Китайский дизельный двигатель с воздушным охлаждением

- Производители двигателей cat 12

- Завод по производству дизельных двигателей isuzu

- Купить двигатель kubota

- Производители топливных баков в китае

- Завод по закупке дизельных двигателей cummins

- Китайские шатуны для двигателя 402

- Завод по производству выхлопных коллекторов

- Двигатель kubota v3307