Завод для блока цилиндров

В последнее время наблюдается повышенный интерес к производству деталей двигателей, в частности, блоков цилиндров. Многие задумываются о создании собственного предприятия, как о способе контролировать качество и снизить затраты. Однако, на практике это оказывается непростым делом, требующим глубокого понимания технологического процесса, инженерных решений и, конечно, финансовых вложений. Я, как человек с многолетним опытом работы в сфере двигателестроения и комплектующих, хочу поделиться своими наблюдениями и размышлениями по этому поводу. Не буду приукрашивать, путь к успешному производству блоков цилиндров тернист, но при правильном подходе вполне осуществим.

Что нужно учитывать при планировании производства?

Первое и самое важное – это тщательное технико-экономическое обоснование. Просто 'хочу делать' недостаточно. Нужно просчитать все: от себестоимости продукции до потенциального объема продаж. Стоимость оборудования – это, конечно, лишь часть затрат. Необходимо учитывать расходы на сырье, энергию, заработную плату, логистику и, что немаловажно, на сертификацию и контроль качества. Нельзя недооценивать сложность проектирования и производства блоков цилиндров, особенно если речь идет о современных, высоконагруженных двигателях.

Еще один важный момент – выбор технологического процесса. Существует несколько основных способов изготовления блоков цилиндров: отливка, ковка, фрезерование. Каждый из них имеет свои преимущества и недостатки. Отливка – самый распространенный и экономичный способ, но требует тщательного контроля качества, чтобы избежать дефектов, связанных с пористостью или трещинами. Ковка обеспечивает более высокую прочность, но значительно дороже. Фрезерование используется для изготовления небольших партий деталей с высокой точностью. Выбор метода зависит от объема производства, требуемой точности и материала блока цилиндров.

Мы, в ООО Гуанчжоу Байшунь Строительная Техника, специализируемся на двигателях и комплектующих уже более десяти лет. С нашей точки зрения, ключевым фактором успеха является соблюдение стандартов качества на всех этапах производства. Нам часто поступают запросы на поставку комплектующих для различных типов строительной техники, таких как экскаваторы, погрузчики, бульдозеры и т.д. Поэтому, понимание требований к прочности и долговечности блока цилиндров для каждой конкретной машины является жизненно важным. Без этого, даже самое современное оборудование будет бесполезным.

Оборудование для производства блоков цилиндров

Список оборудования для производства блоков цилиндров довольно обширен и зависит от выбранного технологического процесса. В любом случае, потребуются станки для обработки металла: токарные, фрезерные, сверлильные. Также необходимы оборудование для подготовки шихты (сырья), для контроля качества, для покраски и сборки. Особое внимание стоит уделить оборудованию для контроля геометрии и размеров деталей – это может быть координатно-измерительный механизм (КИМ) или 3D-сканер. Эффективность всего производства напрямую зависит от точности и надежности используемого оборудования.

Раньше мы экспериментировали с использованием старых, но относительно недорогих фрезерных станков. Вроде бы экономия, но потом вышло так, что постоянные поломки и необходимость в частом ремонте обходились дороже нового оборудования. И еще – точность была не та, что требуется для блоков цилиндров, которые идут в тяжелую технику. В итоге, решили инвестировать в современное оборудование, которое обеспечивает высокую точность и надежность.

Стоит также не забывать об автоматизации производственных процессов. Использование роботов для перемещения деталей, покраски или сборки может значительно повысить производительность и снизить затраты на рабочую силу. Но это, конечно, требует определенных инвестиций и квалификации персонала.

Проблемы, с которыми можно столкнуться

Производство блоков цилиндров – это не только техническая, но и организационная задача. Часто возникают проблемы с поставками качественного сырья. На рынке представлено множество поставщиков, но не все могут гарантировать соответствие металла заявленным характеристикам. Некачественный металл – это прямой путь к браку и финансовым потерям. Поэтому, важно выбирать надежных поставщиков и проводить тщательный входной контроль сырья.

Еще одна распространенная проблема – это сложность в обучении квалифицированного персонала. Работа на станках с ЧПУ, контроль качества, ведение технологической документации – все это требует определенных знаний и навыков. Нехватка квалифицированных рабочих может стать серьезным препятствием на пути к успеху.

Мы однажды столкнулись с проблемой нехватки опытных инженеров, способных разработать новые конструкции блоков цилиндров для конкретных двигателей. Пришлось нанять несколько специалистов из других регионов, что потребовало дополнительных затрат на их переезд и адаптацию к новым условиям. В итоге, решение было найдено, но этот опыт показал, что важно заранее планировать кадровое обеспечение предприятия.

Заключение

Производство блоков цилиндров – это сложный, но перспективный бизнес. Он требует значительных инвестиций, глубоких знаний и опыта. Но при правильном подходе, это может стать прибыльным и устойчивым предприятием. Главное – тщательно планировать все этапы производства, выбирать качественное оборудование и сырье, и инвестировать в обучение персонала. И, конечно, не бояться экспериментировать и искать новые решения.

В заключение хочу сказать, что я уверен, что рынок блоков цилиндров будет продолжать расти. С увеличением спроса на строительную технику, повышается потребность в качественных и надежных деталях двигателей. Поэтому, предприятия, способные предложить конкурентоспособную продукцию, будут иметь хорошие перспективы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

C7.1 Компьютерная плата двигателя 582-6898

C7.1 Компьютерная плата двигателя 582-6898 -

Двигатель Kubota V3800

Двигатель Kubota V3800 -

E320D2_ C6.6 Топливный насос высокого давления 324-0533

E320D2_ C6.6 Топливный насос высокого давления 324-0533 -

Коленвал 4TNV94

Коленвал 4TNV94 -

Двигатель QSB4.5

Двигатель QSB4.5 -

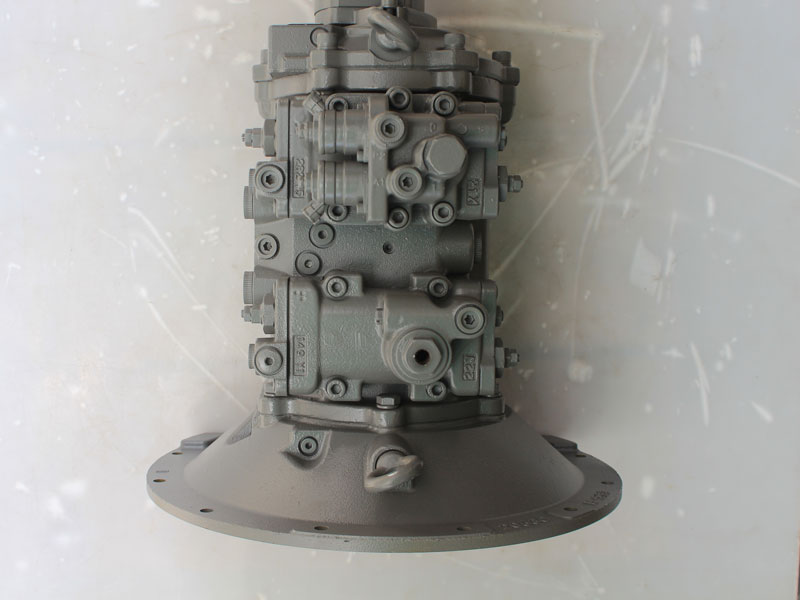

PC200-8 Гидравлический насос 708-2L-00500

PC200-8 Гидравлический насос 708-2L-00500 -

Коленвал C7.1

Коленвал C7.1 -

PC200-7 Монитор для дизельных двигателей 7835-12-4000

PC200-7 Монитор для дизельных двигателей 7835-12-4000 -

C6.4 Форсунка дизельного двигателя 326-4700

C6.4 Форсунка дизельного двигателя 326-4700 -

Шатун двигателя C4.4

Шатун двигателя C4.4 -

PC200-8 Монитор для дизельных двигателей 7835-31-9001

PC200-8 Монитор для дизельных двигателей 7835-31-9001 -

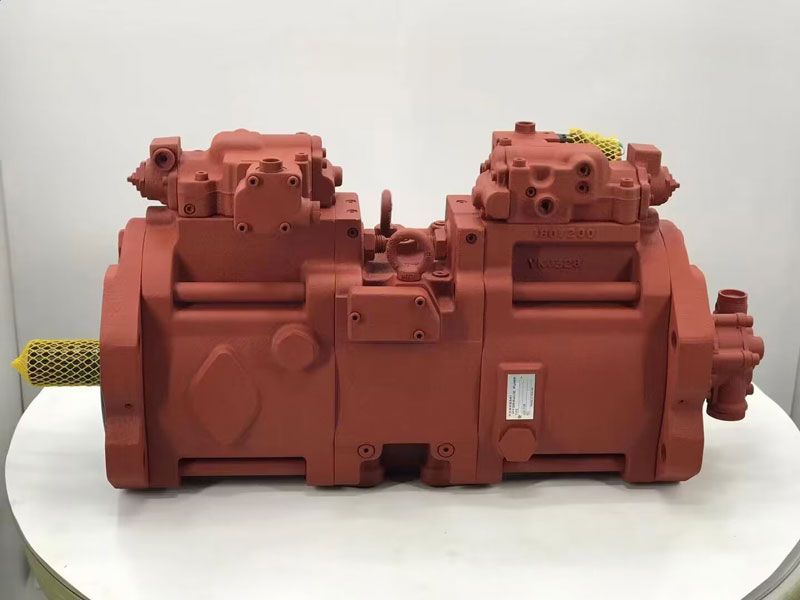

Гидравлический насос K3V112

Гидравлический насос K3V112

Связанный поиск

Связанный поиск- Купить жгут проводов

- Производители двигателей cat c15

- Производители шатунов для двигателей toyota

- Коленчатый вал ваз

- Производитель компьютерных плат для двигателей из китая

- Купить интеркулер

- Поставщики гидравлических насосов k5v140

- Купить шатуны двигателя 405

- Cat 3306 двигатель из китая

- Завод запчастей для двигателей cat