Заводы по производству трубопроводов common rail

На рынке трубопроводов для топливной системы Common Rail сейчас, пожалуй, слишком много громких заявлений. Вроде бы все делают одно и то же – поставляют трубки, шланги, фитинги… Но что действительно отличает одного игрока от другого? Вопрос не только в цене, хотя и она важна. Речь о качестве, надежности и, конечно, умении решать нестандартные задачи. Я вот, повидав разные проекты, убедился, что не все так просто, как кажется на первый взгляд. И сегодня хочу поделиться некоторыми мыслями и опытом, которые, надеюсь, окажутся полезными.

Основные проблемы при производстве компонентов Common Rail

Первое, что бросается в глаза – это высокая точность требований. Компоненты топливной системы Common Rail работают в экстремальных условиях – высокое давление, перепады температур, воздействие топлива и масел. Любая неточность в геометрии, даже микроскопическая, может привести к серьезным проблемам с работой двигателя. Недостаточно просто 'сделать трубу' – она должна идеально вписываться в систему, обеспечивая герметичность и минимальное сопротивление потоку топлива. Мы сталкивались с ситуациями, когда даже небольшое отклонение от заданных параметров приводило к утечкам и снижению мощности. У нас даже был случай с поставкой трубок, где на производстве была небольшая, но постоянная деформация. После установки, двигатель начал 'проваливаться' при ускорении, что, естественно, вызвало недовольство заказчика. Так что, контроль качества на каждом этапе – это не просто формальность, а необходимость.

Другая сложность – выбор материалов. Современные трубопроводы Common Rail изготавливаются из высокопрочных сплавов, способных выдерживать огромные нагрузки. Нельзя просто взять первый попавшийся материал. Нужно учитывать химическую стойкость, термостойкость, механические свойства. И, конечно, наличие сертификатов соответствия и гарантию от поставщика. Например, мы работали с проектом по поставке трубок из специального сплава на основе нержавеющей стали, который должен был выдерживать очень высокие температуры. Просто нержавейка не подошла – она начинала деформироваться при определенных нагрузках. Пришлось искать более специализированный сплав, что увеличило стоимость, но и обеспечило надежность системы.

Особенности производства шлангов и гибких соединений

Шланги и гибкие соединения – это отдельная тема. Они должны быть гибкими, но при этом выдерживать высокое давление и не деформироваться при вибрациях. Производство гибких трубопроводов для Common Rail требует специальных технологий и оборудования. Очень важна геометрия шланга, его конструкция. Нельзя допустить образования узких мест, которые могут стать причиной засорения. Мы часто используем многослойные шланги с полиуретановой или термостойкой резиновой матрицей. Важно правильно подобрать материал для каждой слоистой конструкции, чтобы обеспечить оптимальные характеристики. Несколько раз нам приходилось отбраковывать партии шлангов из-за неравномерного распределения давления внутри шланга.

Особое внимание стоит уделять соединениям. Они должны быть надежными и герметичными. Используются различные типы фитингов – быстросъемные, резьбовые, фланцевые. Выбор фитинга зависит от конкретных требований системы. Иногда приходится разрабатывать собственные фитинги, чтобы обеспечить оптимальную совместимость с компонентами топливной системы. Кстати, мы сейчас активно развиваем направление по разработке и производству наших собственных фитингов для Common Rail. Это позволяет нам контролировать качество на всех этапах производства и предлагать более конкурентоспособные цены.

Собственный опыт и ошибки

У нас был один интересный, но и весьма болезненный случай. Мы заказали производство партии металлического трубопровода для Common Rail у небольшого китайского производителя. Цена была очень привлекательной, но качество оказалось ужасным. Трубопроводы были изготовлены из некачественного материала, с неровными швами и деформированными фитингами. После установки на испытательном стенде, трубопроводы быстро пришли в коррозию и начали протекать. Мы потеряли не только деньги, но и репутацию. Этот случай научил нас быть более внимательными при выборе поставщиков и тщательно проверять качество продукции. Теперь мы всегда предпочитаем работать с проверенными производителями, которые имеют хорошую репутацию и сертификаты соответствия.

Еще одна распространенная ошибка – недооценка важности контроля качества на всех этапах производства. Нельзя думать, что достаточно просто проверить готовую продукцию. Нужно контролировать качество сырья, процесс изготовления, сборку и упаковку. Использование современного оборудования для контроля качества – это необходимость, а не роскошь. Мы инвестировали в приобретение спектрального анализатора и ультразвукового дефектоскопа, что позволило нам значительно повысить качество нашей продукции. Это позволило нам снизить количество брака и повысить удовлетворенность клиентов.

Будущее производства компонентов Common Rail

Думаю, в будущем нас ждет дальнейшее развитие технологий производства компонентов для топливной системы Common Rail. Все большее значение будет придаваться автоматизации и роботизации производства. Появятся новые материалы и технологии, которые позволят создавать более легкие и прочные компоненты. Также, будет расти спрос на кастомизированные решения – трубопроводы Common Rail, разработанные под конкретные требования заказчика. Мы планируем инвестировать в развитие этих направлений и предлагать нашим клиентам самые современные и эффективные решения. Компания ООО Гуанчжоу Байшунь Строительная Техника активно следит за последними тенденциями в отрасли и постоянно совершенствует свои технологии.

В заключение хочу сказать, что производство компонентов для топливной системы Common Rail – это сложная и ответственная задача, требующая высокой квалификации, современного оборудования и строгого контроля качества. Только так можно обеспечить надежность и долговечность топливной системы двигателя. Надеюсь, мои мысли и опыт будут полезны тем, кто работает в этой сфере.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

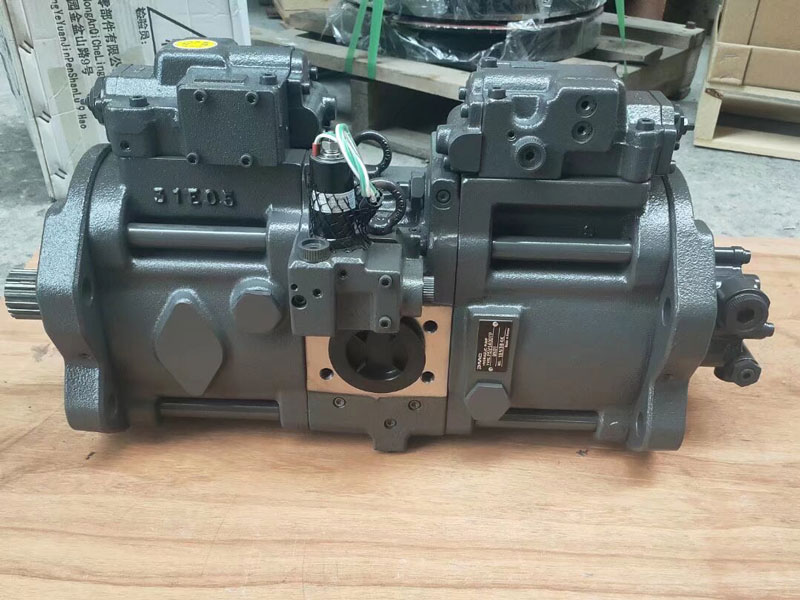

Гидравлический насос K5V140

Гидравлический насос K5V140 -

PC200-8 Монитор для дизельных двигателей 7835-31-9001

PC200-8 Монитор для дизельных двигателей 7835-31-9001 -

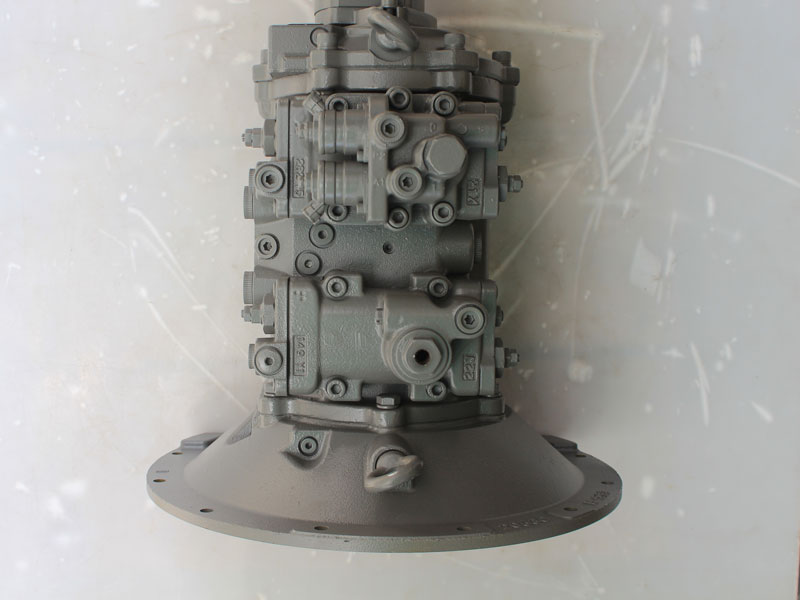

EX120-6 Гидравлический насос 9151416

EX120-6 Гидравлический насос 9151416 -

PC200-7 Монитор для дизельных двигателей 7835-12-4000

PC200-7 Монитор для дизельных двигателей 7835-12-4000 -

E320GC Электронный вентилятор двигателя 510-8095

E320GC Электронный вентилятор двигателя 510-8095 -

D6R Компьютерная плата двигателя 230-7490

D6R Компьютерная плата двигателя 230-7490 -

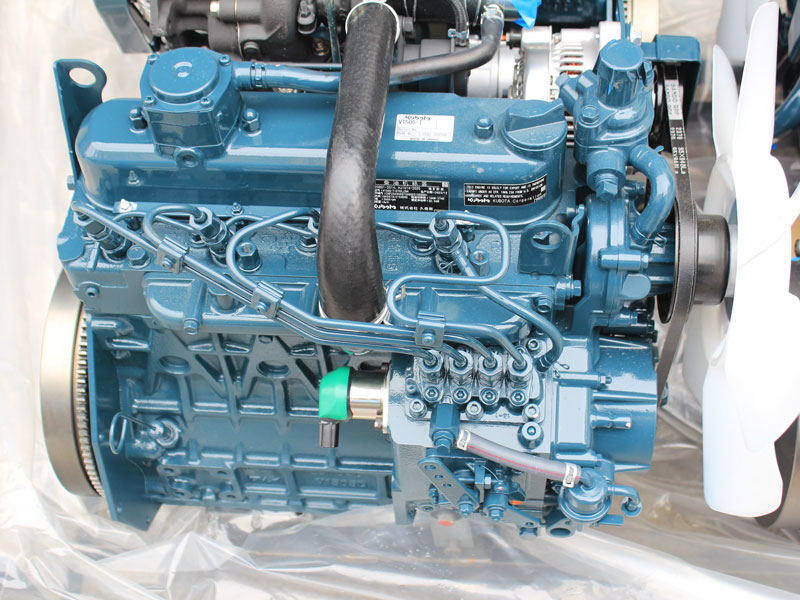

Двигатель Kubota V3800

Двигатель Kubota V3800 -

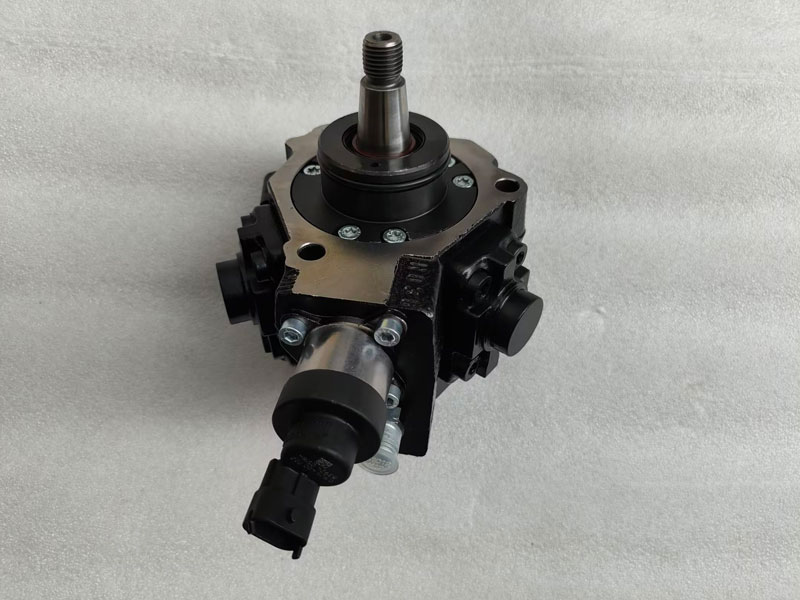

4D95_B3.3 Топливный насос высокого давления 0445020070

4D95_B3.3 Топливный насос высокого давления 0445020070 -

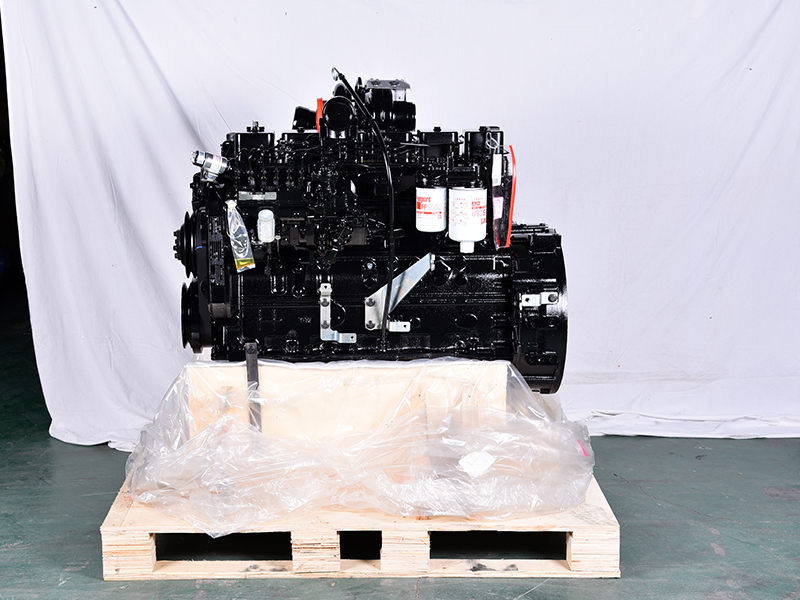

Двигатель 6BT5.9

Двигатель 6BT5.9 -

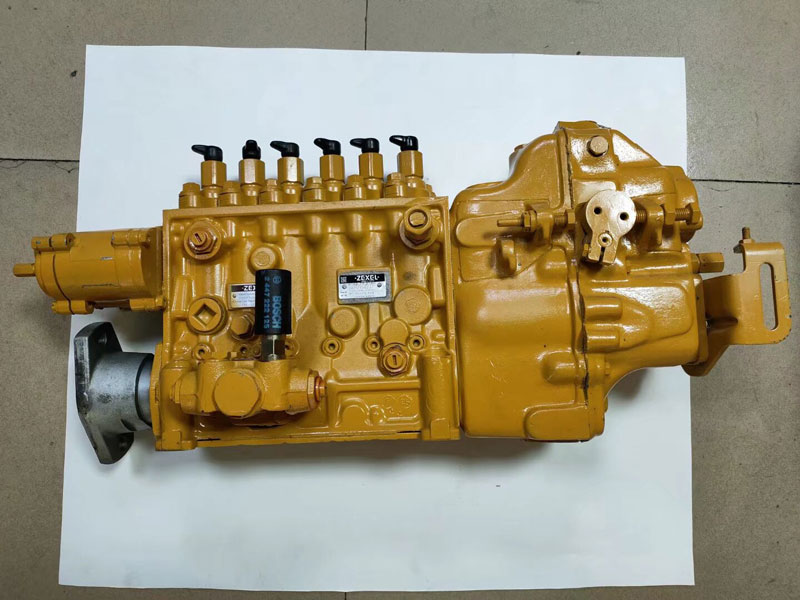

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111 -

E320D2_ C6.6 Топливный насос высокого давления 324-0533

E320D2_ C6.6 Топливный насос высокого давления 324-0533 -

Шатун двигателя C4.4

Шатун двигателя C4.4

Связанный поиск

Связанный поиск- Завод запчастей для двигателей kubota в китае

- Китайские производители шатунов для двигателей ямз

- Завод купить шатуны двигателя ходового трактора

- Завод для воздушного фильтра

- Поставщики шатунов двигателя toyota

- Производители коленчатых валов 4le2

- Производители шестерен коленчатого вала

- Заводы для 4-тактных дизельных двигателей

- Двигатель cat 3412 из китая

- Поставщики шаблонов коленчатых валов