Заводы по производству одноцилиндровых дизельных двигателей

Заводы по производству одноцилиндровых дизельных двигателей – тема, которая часто вызывает интерес, но нередко становится предметом упрощенных представлений. Многие считают это простым процессом, вроде как 'разжечь двигатель и собрать'. На самом деле, здесь скрывается целая палитра инженерных задач, связанных с точностью деталей, материалами и, конечно, надежностью. В этой статье я постараюсь поделиться некоторыми наблюдениями и опытом, полученными в работе с подобными агрегатами, и немного развеять некоторые мифы.

Общие тенденции и вызовы рынка

Спрос на одноцилиндровые дизельные двигатели сохраняется стабильным, особенно в сегменте малогабаритной строительной техники – мини-экскаваторов, компактных погрузчиков, небольших бульдозеров. Это связано с необходимостью мобильности, маневренности и относительной простотой обслуживания. Однако, рынок постоянно меняется. Появляются новые требования к экологичности, снижению шума и повышению топливной эффективности. Это, безусловно, влияет на конструкцию и технологии производства. Например, все чаще используется Common Rail топливная система, что влечет за собой более строгие требования к точности форсунок и топливного насоса.

Особенно ощущается нехватка квалифицированных кадров. Недостаточно просто знать теорию – нужно иметь опыт работы с конкретными моделями двигателей, понимать особенности технологических процессов и уметь диагностировать возможные проблемы на ранних стадиях. Это, пожалуй, самая большая проблема для российских заводов по производству одноцилиндровых дизельных двигателей сегодня.

Экономическая целесообразность и масштабируемость

Важно понимать, что производство одноцилиндровых дизельных двигателей часто не является самым экономически выгодным предприятием для крупного завода. Серийность выпусков, логистика, затраты на оснастку – все это требует тщательного анализа. Поэтому многие заводы специализируются на определенной нише, например, на производстве двигателей для конкретного типа техники или на ремонте и обслуживании существующих агрегатов.

Рассматривал я в свое время проект по организации производства одноцилиндровых дизельных двигателей для небольших коммунальных машин. Казалось бы, перспективный рынок. Но после детального анализа, вышло, что стоимость производства одного двигателя при планируемых объемах продаж просто не покрывает затраты. Пришлось отказаться от этой идеи.

Основные этапы производства: от проектирования до контроля качества

Процесс производства одноцилиндровых дизельных двигателей можно разделить на несколько основных этапов: проектирование, изготовление деталей, сборка, испытания и контроль качества. Каждый из этих этапов требует высокой квалификации персонала и использования современного оборудования. Особое внимание уделяется точности обработки деталей – она напрямую влияет на надежность и долговечность двигателя.

Начальным этапом является проектирование. Здесь разрабатывается техническая документация, выбираются материалы и технологии изготовления. Важный момент – моделирование работы двигателя на компьютере. Это позволяет выявить возможные проблемы на стадии проектирования и избежать дорогостоящих переделок в процессе производства. Использование программного обеспечения для 3D-моделирования и анализа методом конечных элементов стало неотъемлемой частью современного проектирования одноцилиндровых дизельных двигателей.

Материалы и технологии: современные решения

Традиционно, для изготовления блока цилиндров и головки блока цилиндров используется чугун. Однако, в последние годы все чаще применяются алюминиевые сплавы – они легче, что позволяет снизить общий вес двигателя. Для изготовления поршня и шатуна используют высокопрочные стали. Важным аспектом является применение современных технологий обработки – токарной, фрезерной, шлифовальной. Это позволяет добиться высокой точности и гладкости поверхности деталей.

Уделите внимание качеству смазочных материалов. Некачественная смазка – прямой путь к выходу двигателя из строя. В частности, для одноцилиндровых дизельных двигателей, часто используются синтетические масла, так как они обладают лучшими антиизносными свойствами, особенно при высоких температурах.

Контроль качества и испытания

Контроль качества на всех этапах производства – это залог надежности и долговечности двигателя. На каждом этапе проводятся проверки соответствия деталей технической документации. Для контроля точности обработки деталей используются различные измерительные инструменты – микрометры, калибраторы, координатно-измерительные машины. Также проводятся испытания на прочность и износостойкость.

Конечно, не стоит забывать и об испытаниях готовых двигателей. Они проводятся на специальных стендах, которые имитируют реальные условия эксплуатации. В ходе испытаний оценивается мощность, крутящий момент, топливная эффективность, уровень шума и вибрации. Результаты испытаний используются для выявления возможных дефектов и внесения необходимых корректировок в конструкцию и технологический процесс.

Опыт ООО Гуанчжоу Байшунь Строительная Техника

ООО Гуанчжоу Байшунь Строительная Техника специализируется на двигателях и комплектующих и уже более десяти лет активно работает в этой отрасли. Компания в основном продает двигатели известных китайских и зарубежных марок, включая Cummins, Mitsubishi, Kubota, Yanmar, Caterpillar и другие, и подходит для всех типов строительной техники, таких как экскаваторы, погрузчики, бульдозеры и т.д. Их опыт в области одноцилиндровых дизельных двигателей огромен. Компания часто сталкивается с проблемами, связанными с подбором запчастей и ремонтом двигателей, и предлагает комплексные решения для владельцев строительной техники. У них очень широкая база контактов поставщиков, что позволяет оперативно решать вопросы с комплектующими.

Я сам лично консультировался с представителями этой компании по вопросам ремонта одноцилиндровых дизельных двигателей. Они оказались очень компетентными и профессиональными. Особенно впечатлило их внимание к деталям и стремление к поиску оптимального решения для клиента. Они, кажется, знают все о своих двигателях вдоль и поперек. Их сайт https://www.gzbsengine.ru содержит обширную информацию о предлагаемых двигателях и запчастях.

Перспективы развития

Будущее производства одноцилиндровых дизельных двигателей связано с развитием новых технологий – цифрового производства, искусственного интеллекта, аддитивных технологий. Цифровое производство позволяет автоматизировать многие процессы и повысить точность изготовления деталей. Искусственный интеллект может использоваться для оптимизации технологических процессов и выявления возможных дефектов. Аддитивные технологии позволяют изготавливать детали сложной формы из различных материалов.

Например, сейчас активно разрабатываются двигатели с интегрированными системами управления, которые позволяют оптимизировать работу двигателя в зависимости от условий эксплуатации. Также, все больше внимания уделяется снижению выбросов вредных веществ. Это достигается за счет применения новых технологий сгорания, каталитических нейтрализаторов и сажевых фильтров.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

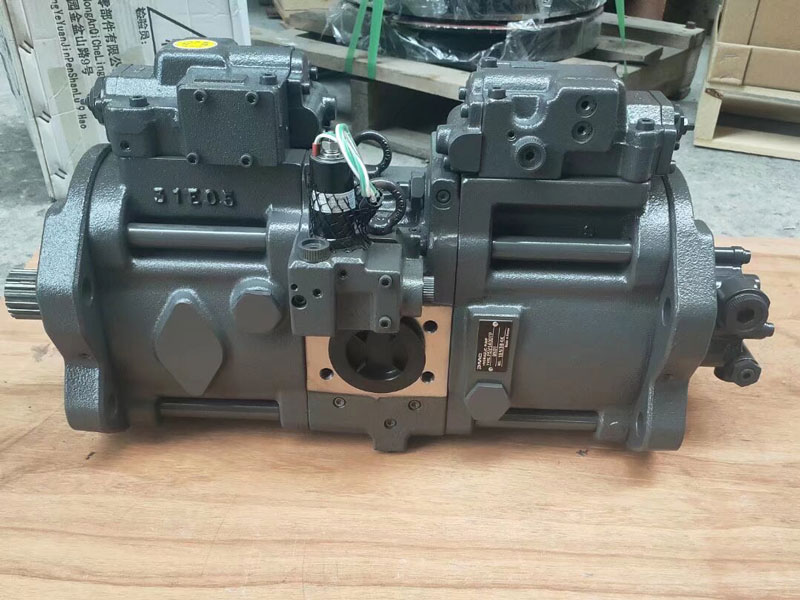

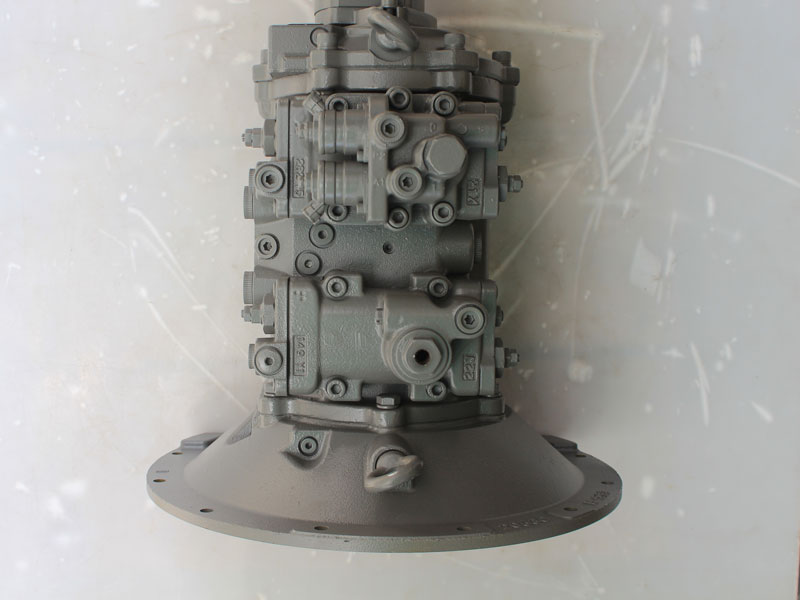

Гидравлический насос PC138US

Гидравлический насос PC138US -

Коленвал C7.1

Коленвал C7.1 -

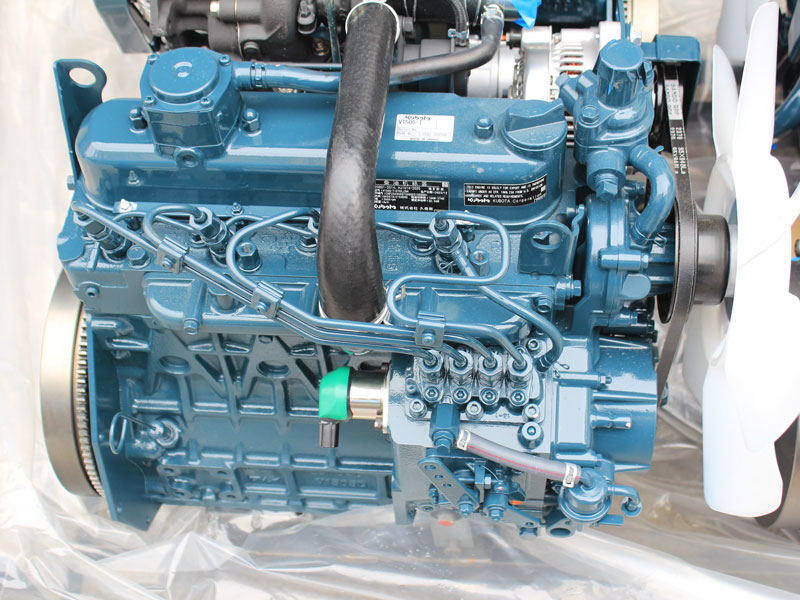

Двигатель Kubota V3800

Двигатель Kubota V3800 -

E320GC Электронный вентилятор двигателя 510-8095

E320GC Электронный вентилятор двигателя 510-8095 -

EX120-6 Гидравлический насос 9151416

EX120-6 Гидравлический насос 9151416 -

PC200-7 Монитор для дизельных двигателей 7835-12-4000

PC200-7 Монитор для дизельных двигателей 7835-12-4000 -

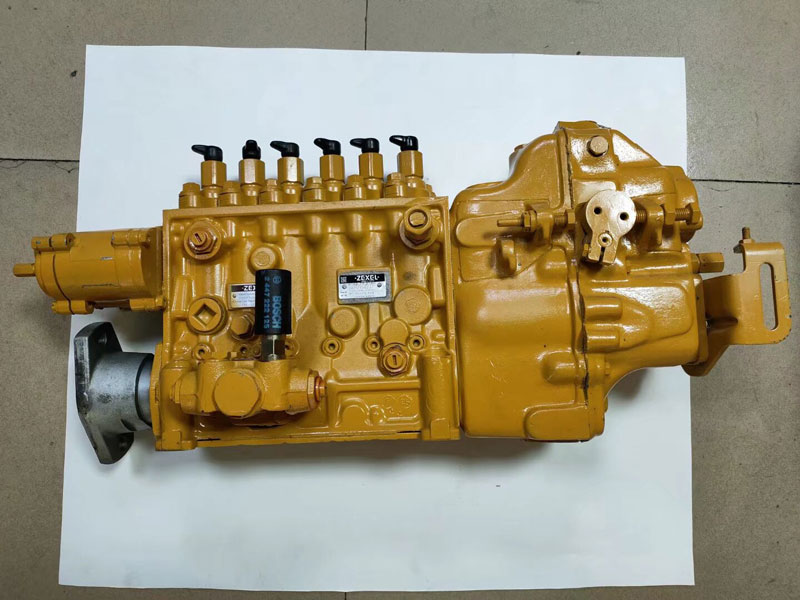

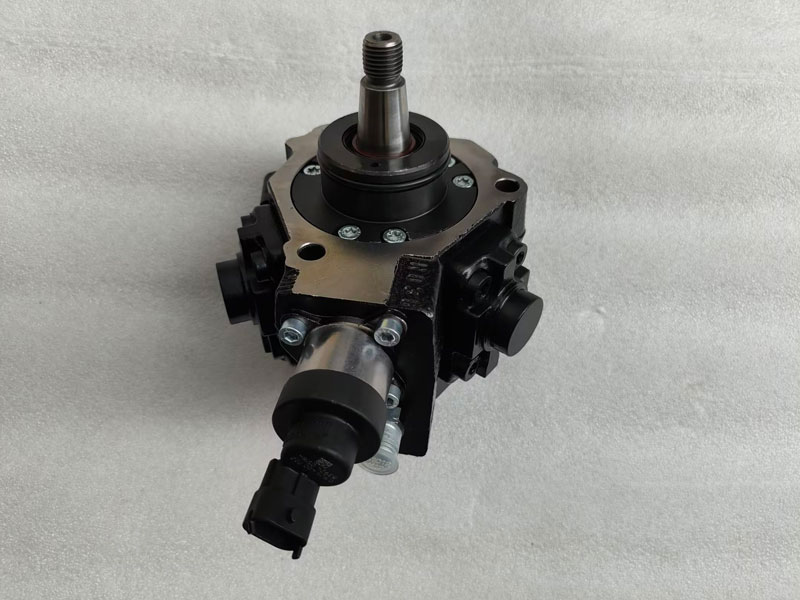

4D95_B3.3 Топливный насос высокого давления 0445020070

4D95_B3.3 Топливный насос высокого давления 0445020070 -

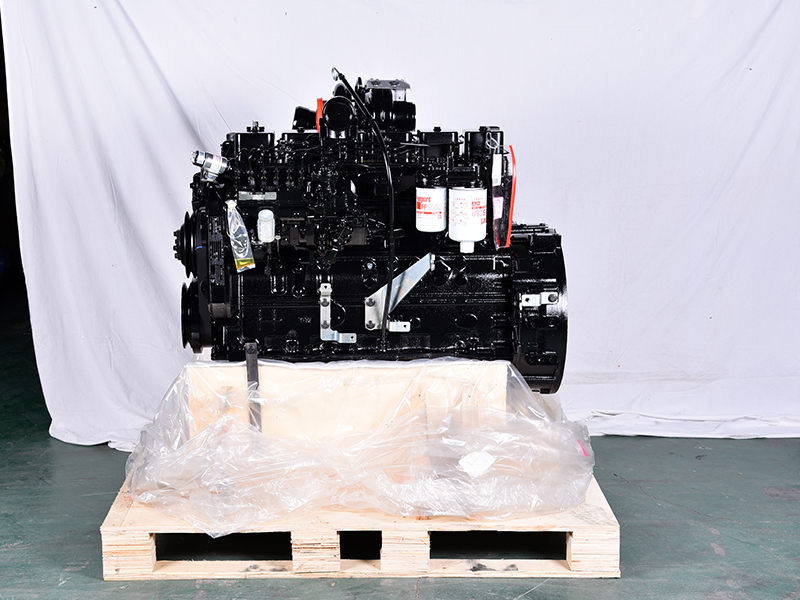

Двигатель 6BT5.9

Двигатель 6BT5.9 -

E320D2_ C6.6 Топливный насос высокого давления 324-0533

E320D2_ C6.6 Топливный насос высокого давления 324-0533 -

E325C _C7_C9 Топливный насос высокого давления 204-4944

E325C _C7_C9 Топливный насос высокого давления 204-4944 -

C7.1 Компьютерная плата двигателя 582-6898

C7.1 Компьютерная плата двигателя 582-6898 -

PC200-7 Гидравлический насос 708-2L-31123

PC200-7 Гидравлический насос 708-2L-31123

Связанный поиск

Связанный поиск- Завод по производству коленчатых валов c7.1

- Коленчатый вал ваз

- Двигатель kubota v1505 t

- Производитель двигателей cat 13

- Дизельный двигатель китай

- Производитель шатунов двигателя к4м

- Завод по производству двигателя cat 3412

- Китайский производитель двигателей kubota в сборе

- Производитель двигателей kubota v2203 в продаже

- Завод для датчика коленчатого вала