Заводы по производству масляного картера

Заводы по производству масляных поддонов – это, на первый взгляд, простая задача. Но как часто думают, что 'сделал поддон – готов'. Вообще, это далеко не так. Мы в ООО Гуанчжоу Байшунь Строительная Техника сталкивались с множеством ситуаций, когда кажущиеся незначительными детали приводили к серьезным проблемам, от повышения себестоимости до гарантийных претензий. И дело не только в качестве металла, хотя это, конечно, критически важно. Речь идет о точности, прочности, уплотнениях, и даже о малейшей деформации при сборке.

Обзор: больше, чем просто стакан

Вкратце, производство масляных поддонов – это не просто литье металла. Это комплексный процесс, включающий проектирование, выбор материала, обработку, сборку и контроль качества. Игнорирование хоть одного из этапов может существенно повлиять на долговечность и функциональность изделия, а значит, и на безопасность всей техники, в которой оно используется. Важно понимать, что поддон - это не просто емкость, это важнейший элемент, обеспечивающий надежную работу трансмиссии.

Выбор материала и его влияние

Очевидно, что материал – это краеугольный камень. Чаще всего используют штампованный сталь, но выбор марки стали напрямую влияет на прочность и стойкость к коррозии. Например, для поддонов, работающих в агрессивных средах (строительство, тяжелая промышленность), необходима более высокая коррозионная стойкость. Иногда выбирают нержавеющую сталь, но это, конечно, увеличивает стоимость. Проблема в том, что не всегда очевидно, какая марка подойдет именно для конкретного типа техники и условий эксплуатации. Мы часто видим ситуации, когда заказывают дешевый материал, а потом получают проблемы с коррозией и преждевременным износом. В таких случаях, переделка уже нецелесообразна.

Штамповка и ее особенности

Штамповка – основной метод получения корпуса масляного поддона. Но здесь возникает ряд тонкостей. Неправильно подобранные штампы, некорректные параметры пресса, недостаточное качество металла – все это может привести к деформациям, появлению трещин и других дефектов. Например, мы как-то получили партию поддонов с небольшими волнистостями на стенках из-за неправильной настройки штампа. Это не критично с точки зрения прочности, но значительно ухудшает качество поверхности и увеличивает риск попадания грязи и влаги внутрь поддона.

Сварка и герметичность

Соединение деталей масляного поддона осуществляется сваркой. Этот процесс требует высокой квалификации сварщиков и строгого соблюдения технологических регламентов. Недостаточно прочная сварка или наличие дефектов в сварном шве – прямой путь к утечкам масла и выходу поддона из строя. Особое внимание нужно уделять уплотнениям, которые должны обеспечивать герметичность соединения. Мы часто сталкиваемся с проблемами, когда используются некачественные уплотнительные материалы, которые быстро теряют свои свойства. Причем, это не всегда заметно на начальном этапе, и проблема выявляется только после серьезной утечки масла. Поэтому, всегда отдаем предпочтение проверенным поставщикам уплотнителей.

Контроль качества: не экономьте на этом

Невозможно добиться высокого качества масляных поддонов без строгого контроля на всех этапах производства. Это включает в себя контроль качества входящего металла, контроль параметров штамповки и сварки, контроль геометрии и размеров готового изделия. Современные методы контроля, такие как ультразвуковая дефектоскопия и рентгенография, позволяют выявлять скрытые дефекты, которые не видны невооруженным глазом. Некоторые производители экономят на контроле качества, что приводит к серьезным последствиям в будущем. Это как строить дом, не проверяя качество фундамента.

Пример из практики: проблема с деформацией

Недавно мы работали над проектом производства масляных поддонов для тяжелого строительного крана. При тестировании оказалось, что поддон деформируется под нагрузкой. Выяснилось, что при штамповке не был учтен коэффициент упругости металла, что привело к перенапряжению материала. Необходимо было перерабатывать всю партию поддонов, что потребовало дополнительных затрат времени и ресурсов. Этот случай показал нам, насколько важно учитывать все факторы при проектировании и производстве масляных поддонов. Просто 'подобрать' стандартный дизайн не всегда выход.

Влияние автоматизации

Современные заводы по производству масляных поддонов все больше внедряют автоматизированные линии. Это позволяет повысить производительность, снизить трудозатраты и улучшить качество продукции. Автоматизация особенно актуальна для процессов штамповки и сварки, где требуется высокая точность и скорость. Однако, даже при наличии автоматизированных линий, необходимо иметь квалифицированный персонал для обслуживания и контроля работы оборудования.

Заключение: взгляд опытного специалиста

Производство масляных поддонов – это ответственное дело, требующее знаний, опыта и постоянного совершенствования технологий. Не стоит недооценивать важность каждого этапа производства, и особенно – контроля качества. Регулярное обучение персонала, внедрение современных методов контроля и автоматизации – это залог успешного производства надежных и долговечных масляных поддонов. Наши клиенты часто недооценивают стоимость качественного поддона, считая его просто расходным материалом. Но, как правило, замена дефектного поддона обходится гораздо дороже, чем затраты на его качественное производство изначально.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

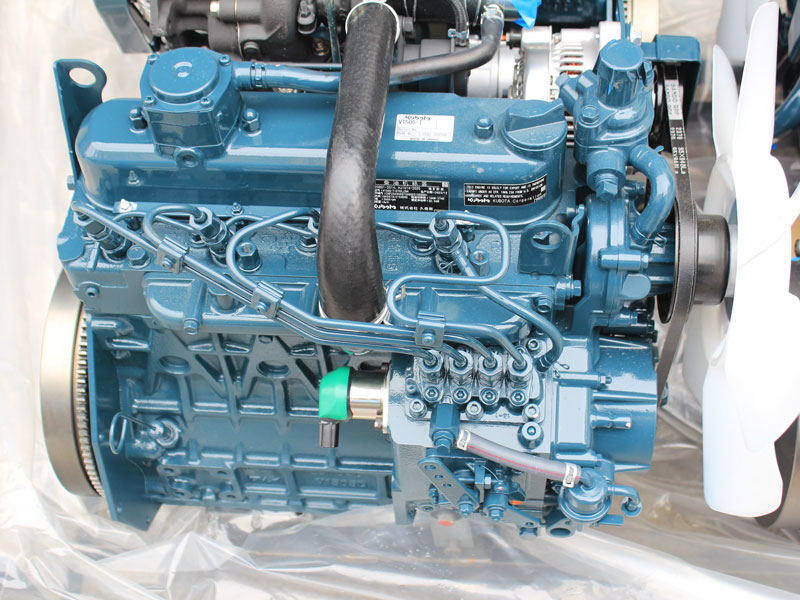

Двигатель Kubota V3800

Двигатель Kubota V3800 -

CAT E320D Компьютерная плата двигателя 366-8821

CAT E320D Компьютерная плата двигателя 366-8821 -

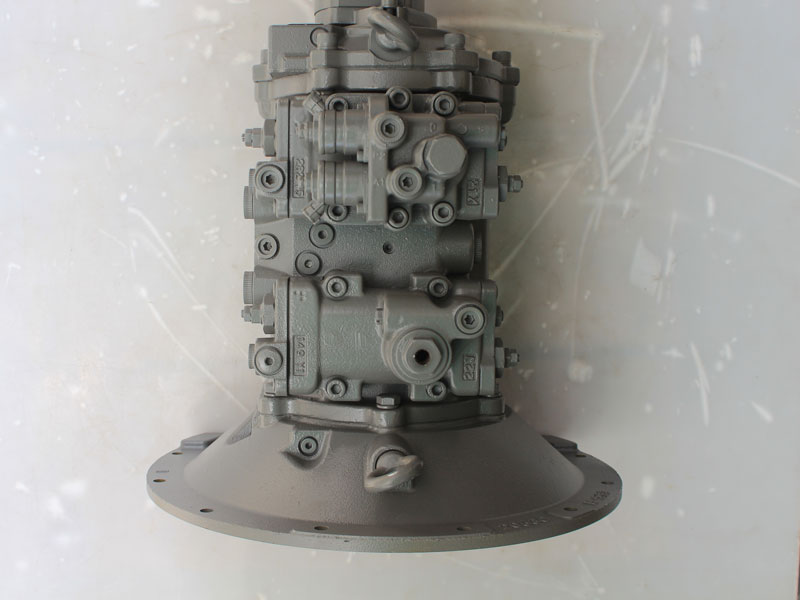

Гидравлический насос PC138US

Гидравлический насос PC138US -

E320GC Электронный вентилятор двигателя 510-8095

E320GC Электронный вентилятор двигателя 510-8095 -

Коленвал C7.1

Коленвал C7.1 -

PC200-7 Монитор для дизельных двигателей 7835-12-4000

PC200-7 Монитор для дизельных двигателей 7835-12-4000 -

C7.1 Компьютерная плата двигателя 582-6898

C7.1 Компьютерная плата двигателя 582-6898 -

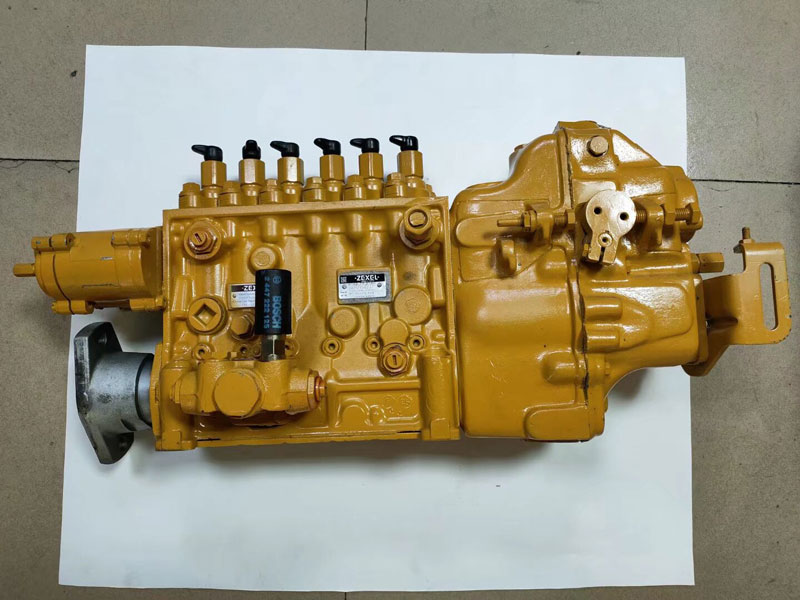

E320D2_ C6.6 Топливный насос высокого давления 324-0533

E320D2_ C6.6 Топливный насос высокого давления 324-0533 -

Коленвал C4.4

Коленвал C4.4 -

EX120-6 Гидравлический насос 9151416

EX120-6 Гидравлический насос 9151416 -

Двигатель Caterpillar C15

Двигатель Caterpillar C15 -

Двигатель Kubota V1505T

Двигатель Kubota V1505T

Связанный поиск

Связанный поиск- Двигатель qsm11

- Шатун

- Китайский электронный вентилятор двигателя

- Поставщики которые покупают cat дизельный двигатель

- Купить подшипники коленчатого вала

- Купить двигатель qsb4.5

- Поставщики которые покупают шатуны двигателя toyota

- Поставщики стилей коленчатого вала из китая

- Производители поршневых шатунов двигателей

- Купить топливный насос высокого давления