Заводы по производству запчастей для двигателей

Производство запчастей для двигателей – это, на первый взгляд, простая задача. Но поверьте, опыт работы в этой сфере говорит об обратном. Часто люди думают, что достаточно иметь станок и чертеж. Это, конечно, не так. И особенно это становится заметно, когда речь заходит о специфических деталях или индивидуальных заказах. Заводы, занимающиеся этой деятельностью, бывают очень разными – от небольших мастерских, сосредоточенных на ремонте и подгонке, до крупных предприятий, реализующих полный цикл производства. В этой статье я хотел бы поделиться своими мыслями о том, какие факторы действительно влияют на качество и стоимость выпускаемой продукции.

Сложность кастомизации и точности

Основная проблема, с которой сталкиваются многие предприятия, – это сложность и высокая точность требований. Особенно это касается современных двигателей с большим количеством электронных компонентов и сложной конструкции. Недостаточная точность изготовления деталей для двигателя может привести к серьезным последствиям – снижению эффективности работы, преждевременному износу и даже к поломке двигателя. Поэтому, выбор оборудования, квалификация персонала и контроль качества – это критически важные элементы успешного производства.

Мы однажды столкнулись с проблемой при изготовлении нестандартного подшипника для двигателя погрузчика. Заказчик предоставил чертеж, но требования к допускам были крайне высокими. Обычное оборудование не справлялось, пришлось привлекать специалистов, владеющих CNC-обработкой. В итоге, стоимость одного подшипника выросла в несколько раз, но результат оказался оправданным – двигатель работал стабильно и долго.

Материалы: не только цена, но и свойства

Выбор материала – это тоже не просто вопрос цены. Например, для изготовления поршней или шатунов требуется высокопрочная сталь, способная выдерживать высокие температуры и нагрузки. Неправильный выбор материала может привести к быстрому износу детали и, как следствие, к поломке двигателя. Наши сотрудники постоянно следят за новыми материалами и технологиями, чтобы предложить заказчикам оптимальные решения.

Недавно мы работали с заказом на изготовление деталей из титанового сплава для авиационного двигателя. Это была очень сложная задача, требующая специальных навыков и оборудования. Мы привлекли партнеров, специализирующихся на работе с титаном, и в итоге успешно выполнили заказ. Этот опыт показал, что важно не ограничиваться только стандартными материалами, а рассматривать возможность использования новых, более эффективных материалов.

Выбор поставщиков комплектующих

Важным аспектом является надежность поставщиков. От качества комплектующих напрямую зависит качество конечного продукта. Желательно работать с проверенными поставщиками, имеющими сертификаты качества и соответствующую репутацию. Порой, небольшое снижение цены на комплектующие может обернуться большими проблемами в будущем.

Мы часто сталкивались с ситуациями, когда дефектные комплектующие от поставщиков приводили к необходимости переделывать партию деталей. Это, конечно, срывало сроки и увеличивало затраты. Поэтому мы тщательно отбираем поставщиков и регулярно проводим проверки качества их продукции.

Автоматизация и роботизация: инвестиция в будущее

Современные заводы по производству деталей для двигателей все чаще внедряют автоматизированные системы и робототехнику. Это позволяет повысить производительность, снизить затраты и улучшить качество продукции. Автоматизация особенно эффективна при изготовлении однотипных деталей, где требуется высокая точность и повторяемость.

В ООО Гуанчжоу Байшунь Строительная Техника мы активно внедряем роботизированные линии для обработки деталей. Это позволяет нам повысить производительность и снизить количество брака. Пока это требует значительных инвестиций, но в долгосрочной перспективе это оправдывает себя.

Контроль качества на всех этапах

Контроль качества – это неотъемлемая часть производства запчастей для двигателя. Необходимо проводить контроль качества на всех этапах производства – от входного контроля материалов до финальной проверки готовой продукции. Используются различные методы контроля – визуальный осмотр, измерительный контроль, неразрушающий контроль.

Мы используем современные измерительные приборы, такие как координатно-измерительные машины (КИМ), для контроля точности деталей. Это позволяет нам выявлять даже незначительные отклонения от заданных размеров. Кроме того, мы проводим регулярные проверки оборудования и обучение персонала.

Анализ ошибок и непрерывное улучшение

Важно не только избегать ошибок, но и анализировать их, чтобы не повторять их в будущем. Наши предприятия регулярно проводят анализ причин возникновения брака и разрабатывают меры по их устранению. Это позволяет нам постоянно улучшать качество продукции и повышать эффективность производства.

Например, после серии дефектов при изготовлении шестерен мы провели анализ причин и выяснили, что проблема заключалась в неправильной настройке оборудования. После внесения корректировок количество брака снизилось в несколько раз.

Заключение

Производство деталей для двигателей – это сложная и ответственная задача, требующая опыта, знаний и постоянного совершенствования. Необходимо учитывать множество факторов – от выбора материалов и оборудования до контроля качества и автоматизации. И главное – не бояться экспериментировать и искать новые решения. ООО Гуанчжоу Байшунь Строительная Техника работает на рынке более десяти лет, и мы постоянно развиваемся и совершенствуемся, чтобы предлагать нашим клиентам лучшие решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Коленвал C4.4

Коленвал C4.4 -

PC200-8 Гидравлический насос 708-2L-00500

PC200-8 Гидравлический насос 708-2L-00500 -

E320D2_ C6.6 Топливный насос высокого давления 324-0533

E320D2_ C6.6 Топливный насос высокого давления 324-0533 -

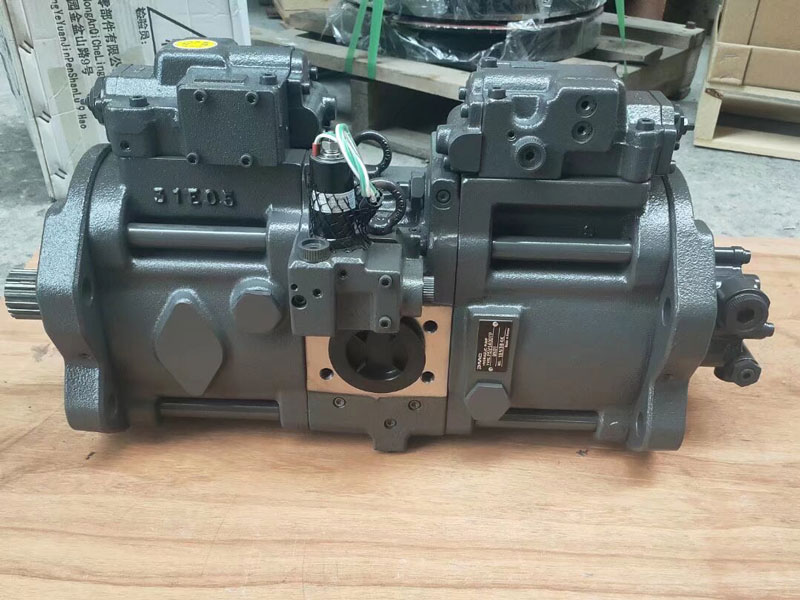

Гидравлический насос K5V140

Гидравлический насос K5V140 -

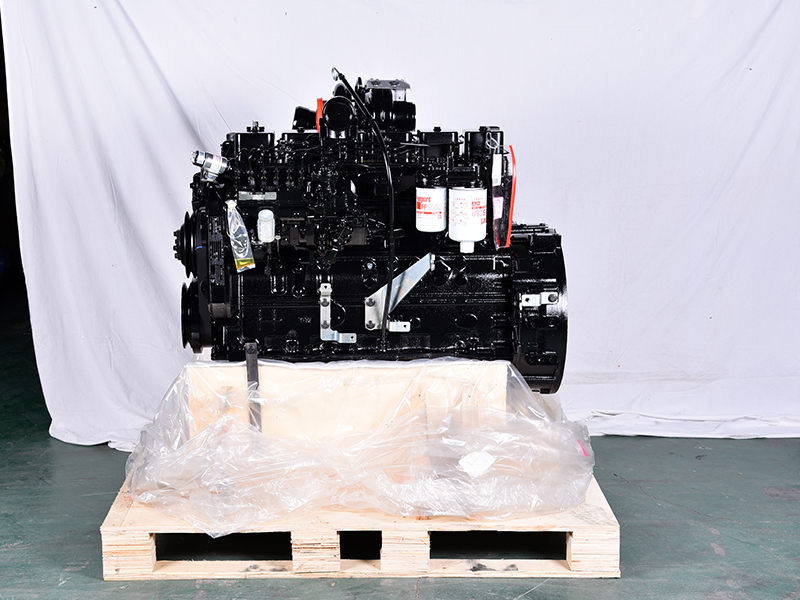

Двигатель QSB4.5

Двигатель QSB4.5 -

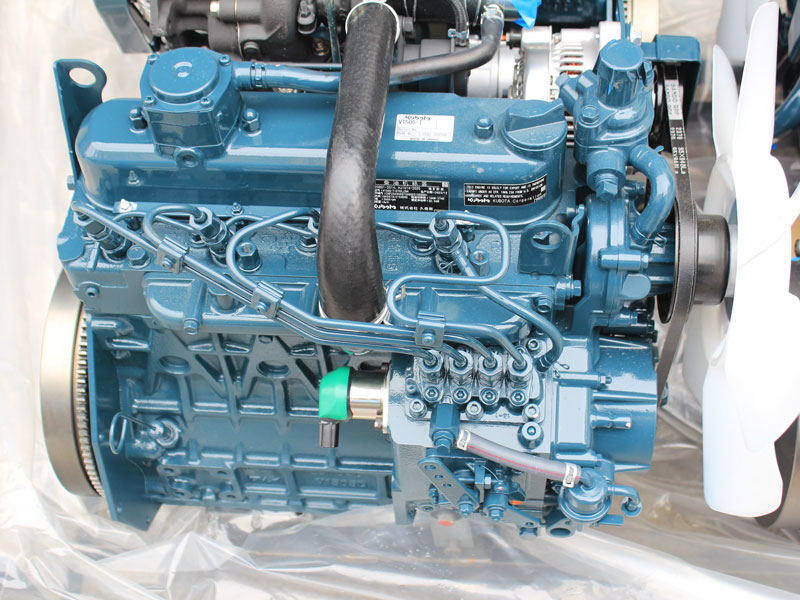

Двигатель Kubota V3800

Двигатель Kubota V3800 -

Шатун двигателя C4.4

Шатун двигателя C4.4 -

Коленвал 4LE2

Коленвал 4LE2 -

Гидравлический насос PC138US

Гидравлический насос PC138US -

Двигатель Kubota V1505T

Двигатель Kubota V1505T -

C6.4 Форсунка дизельного двигателя 326-4700

C6.4 Форсунка дизельного двигателя 326-4700 -

D6E Форсунка дизельного двигателя 0445120067

D6E Форсунка дизельного двигателя 0445120067

Связанный поиск

Связанный поиск- Производители заменителей коленчатых валов

- Завод для двигателя cat 3406

- Поставщики эбу

- Завод купит гидравлический насос k5v140

- Завод коленчатых валов kia

- Поршень

- Производитель двигателей kubota v2203 в продаже

- Турбокомпрессор

- Производители двигателей cat 3516 в китае

- Завод по производству гидравлического насоса pc200-8 708-2l-00500 в китае