Заводы по производству дизельных коленчатых валов

На рынке спецтехники спрос на надежные и долговечные двигатели постоянно растет. И вот, в центре этой цепочки – заводы по производству дизельных коленчатых валов. Часто думают, что это просто механическая деталь, но на деле всё гораздо сложнее. Некачественный коленвал – это не просто поломка двигателя, это огромные финансовые потери для владельца техники и серьезные перебои в работе. В этой статье поделюсь своим опытом и наблюдениями, касающимися этого аспекта.

Обзор: Что важно знать о производстве коленвалов

Эффективное производство коленчатых валов – это компромисс между стоимостью, качеством и точностью. Слишком дешевый вал – это гарантированный брак, слишком дорогой – не всегда оправданная инвестиция. Ключевые факторы, определяющие успех на этом рынке: выбор материала, технологический процесс, контроль качества и, конечно, опыт команды. В последнее время все больше внимания уделяется применению новых сплавов и передовых технологий обработки, но это требует значительных вложений.

Я бы выделил три основных этапа: проектирование, изготовление и контроль. Проектирование должно учитывать все нагрузки, которые коленвал будет испытывать в процессе эксплуатации – от динамических до статических. Изготовление – это, по сути, сложный процесс механической обработки с высокой точностью, а контроль – это гарантия того, что все этапы были выполнены в соответствии с требованиями.

Материалы: от чугуна до высокопрочных сплавов

Традиционно для производства коленчатых валов использовали чугун. Он относительно недорог и хорошо подходит для двигателей с умеренными нагрузками. Но современные двигатели, особенно в тяжелой технике, требуют более прочных материалов. Здесь на сцену выходят стальные сплавы – например, на основе 4340 или 4140. Они обладают повышенной ударной вязкостью и износостойкостью.

Например, в работе с двигателями Caterpillar часто используют сплавы на основе 4340. Они обеспечивают высокую надежность и долговечность в тяжелых условиях эксплуатации. Однако, работа со стальными сплавами требует более сложного оборудования и квалифицированного персонала. Мы однажды столкнулись с проблемой при попытке использовать более дешевый сплав вместо 4340 – результат был предсказуем, двигатель вышел из строя через несколько месяцев эксплуатации.

Стоит отметить, что выбор материала напрямую влияет на стоимость готового изделия. Более дорогие сплавы, безусловно, оправданы в тех случаях, когда вал должен выдерживать экстремальные нагрузки. Но необходимо тщательно просчитывать экономическую целесообразность.

Технологии обработки: точность и контроль

Производство коленчатых валов требует высокой точности обработки. Все зазоры, размеры и формы должны соответствовать строгим спецификациям. Современные заводы по производству дизельных коленчатых валов используют различные методы обработки: токарную обработку, фрезеровку, шлифование, чернение. Чернение, кстати, не только придает валу эстетичный вид, но и повышает его износостойкость.

Использование станков с ЧПУ (числовым программным управлением) – это необходимость. Они позволяют добиться высокой точности и повторяемости при производстве сложных деталей. Кроме того, современные системы контроля качества позволяют выявлять дефекты на ранних стадиях производства.

Одна из самых сложных задач – это обеспечение правильной геометрии шеек коленвала. Любое отклонение от нормы может привести к серьезным проблемам с балансировкой двигателя. Именно поэтому контроль качества на этом этапе имеет первостепенное значение.

Контроль качества: гарантия надежности

Контроль качества – это неотъемлемая часть производства коленчатых валов. Он осуществляется на всех этапах – от входного контроля материалов до финального осмотра готовой продукции. Используются различные методы контроля: визуальный осмотр, измерение размеров, проверка на прочность и износостойкость. В частности, применяется ультразвуковой контроль для выявления скрытых дефектов.

Важно не только проводить контроль качества на готовых деталях, но и контролировать процесс производства. Например, регулярный мониторинг состояния оборудования и обучение персонала – это важные факторы, влияющие на качество продукции. Мы в своей компании ООО Гуанчжоу Байшунь Строительная Техника уделяем особое внимание этой области.

Не стоит забывать о сертификации продукции. Наличие сертификатов соответствия подтверждает, что коленчатые валы соответствуют требованиям безопасности и качества.

Проблемы и вызовы современного производства

Современное производство заводов по производству дизельных коленчатых валов сталкивается с рядом вызовов. Один из них – это рост конкуренции. На рынке появляется все больше производителей, что приводит к снижению цен и усилению давления на качество.

Другой вызов – это необходимость постоянного внедрения новых технологий и материалов. Двигатели становятся все более сложными, и требования к коленчатым валам возрастают. Компании должны инвестировать в исследования и разработки, чтобы оставаться конкурентоспособными.

И, конечно, не стоит забывать об экологических требованиях. Производство коленчатых валов должно соответствовать современным стандартам охраны окружающей среды. Использование экологически чистых материалов и технологий – это необходимость.

ООО Гуанчжоу Байшунь Строительная Техника: опыт и решения

Компания ООО Гуанчжоу Байшунь Строительная Техника уже более десяти лет специализируется на двигателях и комплектующих, включая коленчатые валы. Мы сотрудничаем с ведущими производителями двигателей и предлагаем широкий ассортимент продукции. Мы понимаем все сложности, связанные с производством и применением коленчатых валов, и предлагаем оптимальные решения для наших клиентов.

Мы не просто продаем коленчатые валы – мы предоставляем полный комплекс услуг, начиная от подбора оптимальной модели и заканчивая технической поддержкой. Наша команда специалистов всегда готова помочь клиентам решить любые проблемы, связанные с двигателями.

Мы постоянно работаем над улучшением качества нашей продукции и расширением ассортимента. Наши коленчатые валы отличаются высокой надежностью и долговечностью, что подтверждается многочисленными отзывами наших клиентов. Подробную информацию о нашей продукции можно найти на нашем сайте: https://www.gzbsengine.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шатун двигателя C7.1

Шатун двигателя C7.1 -

E320GC Электронный вентилятор двигателя 510-8095

E320GC Электронный вентилятор двигателя 510-8095 -

C6.4 Форсунка дизельного двигателя 326-4700

C6.4 Форсунка дизельного двигателя 326-4700 -

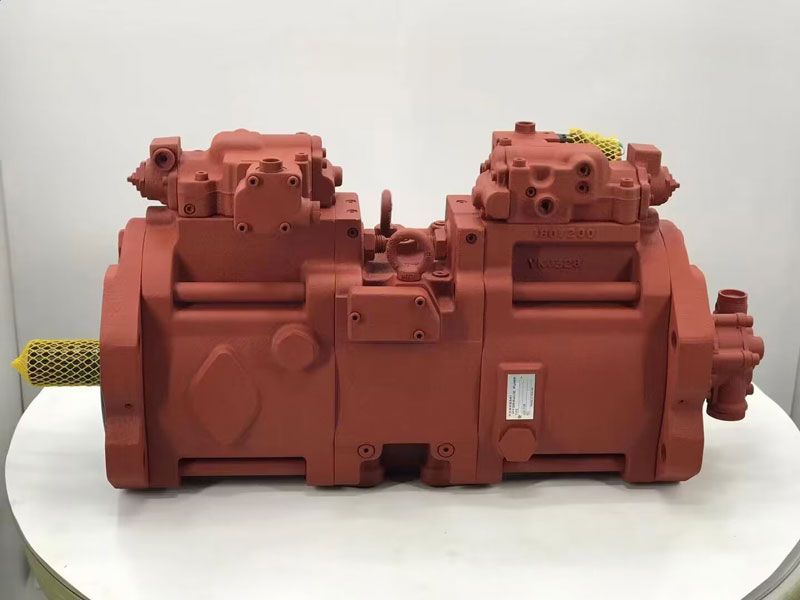

Гидравлический насос K3V112

Гидравлический насос K3V112 -

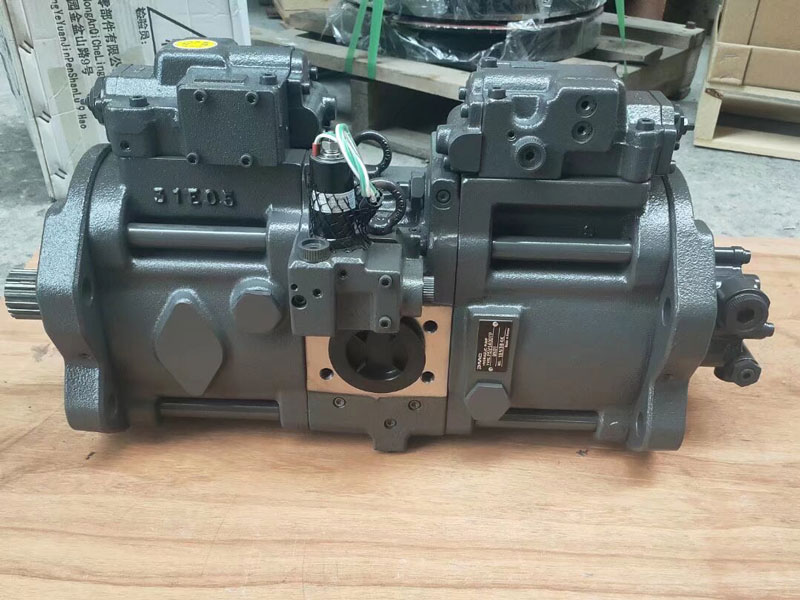

Гидравлический насос K5V140

Гидравлический насос K5V140 -

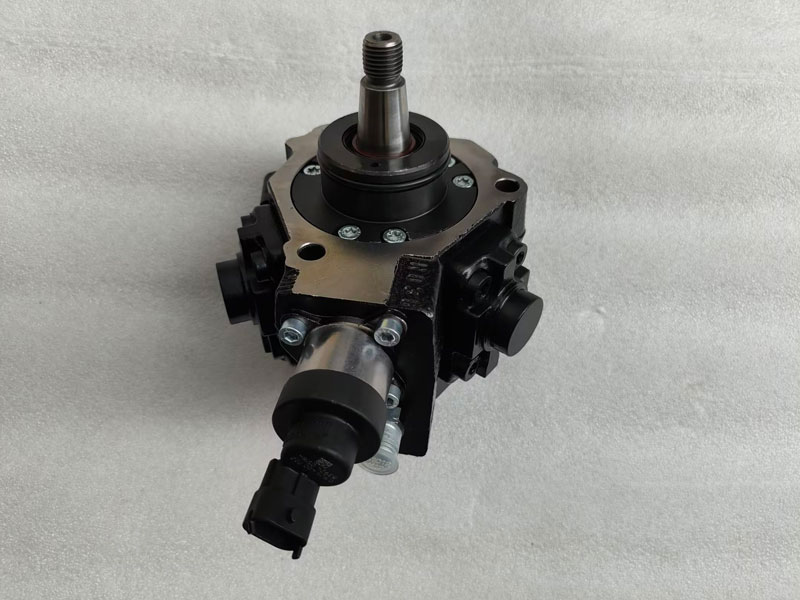

4D95_B3.3 Топливный насос высокого давления 0445020070

4D95_B3.3 Топливный насос высокого давления 0445020070 -

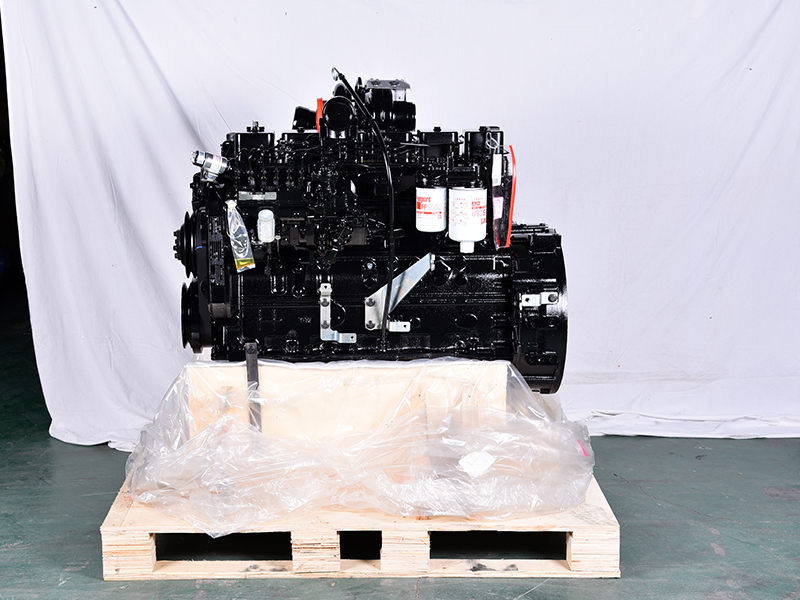

Двигатель 6BT5.9

Двигатель 6BT5.9 -

PC200-7 Гидравлический насос 708-2L-31123

PC200-7 Гидравлический насос 708-2L-31123 -

E320D2_ C6.6 Топливный насос высокого давления 324-0533

E320D2_ C6.6 Топливный насос высокого давления 324-0533 -

E325C _C7_C9 Топливный насос высокого давления 204-4944

E325C _C7_C9 Топливный насос высокого давления 204-4944 -

CAT E320D Компьютерная плата двигателя 366-8821

CAT E320D Компьютерная плата двигателя 366-8821 -

PC200-7 Монитор для дизельных двигателей 7835-12-4000

PC200-7 Монитор для дизельных двигателей 7835-12-4000

Связанный поиск

Связанный поиск- Поставщики коленчатых валов ford из китая

- Завод для двигателя cat 3406

- Поставщики которые покупают kubota v3800 двигатель

- Китайские производители коленчатых валов ford

- Завод гильз цилиндров

- Поставщики которые покупают cat 4.4 двигатель

- Заводы покупающие дизельные коленчатые валы

- Завод по производству двигателей kubota v1505

- Купить двигатель 6bt5.9

- Поставщики судовых дизельных двигателей