Заводы по производству деталей коленчатого вала

Производство деталей коленчатого вала – это не просто штамповка металла. Часто начинают с упрощенного понимания: 'вот заказываем, получаем'. Но реальность, как всегда, куда сложнее. Говорю как человек, который в этой сфере копался не один год. Особенно удивительно, сколько компаний недооценивает важность выбора материалов, геометрии и последующей обработки. Это, знаете, как с фундаментом – сэкономишь на этом этапе, потом будешь переделывать все с нуля.

Материалы: выбор, влияющий на долговечность

Выбор материала – это, пожалуй, самый критичный момент. Чаще всего используют сталь, но не любую сталь. Для тяжелой техники, экскаваторов, используют высокопрочные марки, например, 40Х, 45Х, а иногда даже специальные легированные стали. Проблема в том, что просто указать марку недостаточно. Важно понимать, как она будет обрабатываться, какой у нее коэффициент трения, какие нагрузки она выдержит. Мы однажды работали с проектом, где заказчик выбрал 'сталь' без должной проработки требований к химическому составу и механическим свойствам. Результат – повышенный износ, преждевременный выход из строя вала. Очевидно, не экономически выгодно.

На практике, мы часто сталкиваемся с вопросом: какой термообработки лучше применить? Закалка, отпуск, цементация – все это влияет на твердость, износостойкость и сопротивление усталости. К сожалению, не все заводы обладают необходимым оборудованием и квалифицированным персоналом для правильной термообработки. Это серьезный риск, особенно когда речь идет о критически важных компонентах, таких как детали коленчатого вала. В этих случаях, приходится идти на дополнительные проверки и испытания.

Технологии производства: от фрезеровки до шлифовки

Современное производство деталей коленчатого вала включает в себя целый комплекс операций. Начинается все с проектирования, конечно. Но уже здесь возникают нюансы – необходимо учитывать не только геометрические размеры, но и требования к точности обработки. Фрезеровка, токарная обработка, шлифовка – это основные методы. Шлифовка, кстати, играет огромную роль в обеспечении нужной шероховатости поверхности, что напрямую влияет на смазку и долговечность. Мы часто используем прецизионные шлифовальные станки для достижения требуемой точности.

Важно понимать, что просто наличие станка – это еще не гарантия качества. Нужен опытный оператор, знающий, как правильно настроить станок, выбрать режущий инструмент и контролировать процесс обработки. Недавний случай: клиент заказал детали с очень высокой точностью, но оператор не смог ее достичь, из-за недостаточной квалификации и неправильной настройки оборудования. В результате, детали не соответствовали спецификации и пришлось их переделать.

Контроль качества: залог надежности

Контроль качества – это неотъемлемая часть всего производственного процесса. На каждом этапе необходимо проводить проверки, чтобы выявить возможные дефекты на ранней стадии. Мы используем различные методы контроля – визуальный осмотр, микрометрический контроль, ультразвуковой контроль, контроль твердости. Особенно важен контроль геометрии и размеров, так как даже незначительное отклонение может привести к серьезным проблемам. В последние годы набирает популярность 3D-сканирование для контроля размеров сложных деталей. Это позволяет выявить отклонения, которые трудно обнаружить другими методами.

Проблема в том, что не все заводы уделяют достаточно внимания контролю качества. Экономия на контроле – это всегда риск. Мы всегда рекомендуем нашим клиентам проводить независимую экспертизу готовых деталей, особенно если они используются в критически важных приложениях. А также регулярно проводить техническое обслуживание оборудования.

Опыт ООО Гуанчжоу Байшунь Строительная Техника

ООО Гуанчжоу Байшунь Строительная Техника работает на рынке комплектующих для строительной техники более десяти лет. Мы специализируемся на поставке двигателей и деталей коленчатого вала. За это время мы накопили большой опыт в этой области. Мы сотрудничаем с ведущими производителями двигателей и обладаем собственным производством, оснащенным современным оборудованием. Мы можем предложить нашим клиентам полный спектр услуг – от проектирования до производства и контроля качества. Наш подход – это комплексное решение, учитывающее все особенности конкретного проекта. Если у вас возникли вопросы, смело обращайтесь, мы всегда рады помочь.

В заключение, хотелось бы еще раз подчеркнуть, что производство деталей коленчатого вала – это ответственная задача, требующая профессионального подхода и тщательного контроля на всех этапах. Не стоит экономить на материалах и технологиях. Лучше потратить немного больше времени и средств, но получить качественный продукт, который прослужит долго и надежно. И, конечно, важно иметь команду опытных специалистов, которые разбираются в этом деле.

Проблемы масштабирования производства: как не потерять качество

По мере роста заказов возникают новые проблемы, связанные с масштабированием производства. Например, необходимость в увеличении производственной мощности, расширении штата, автоматизации процессов. Важно правильно планировать расширение производства, чтобы не потерять качество. Просто добавление оборудования – это еще не гарантия успеха. Нужно обеспечить, чтобы персонал был обучен работе с новым оборудованием, чтобы были налажены процессы контроля качества, чтобы была обеспечена бесперебойная поставка материалов. Мы однажды столкнулись с проблемой – увеличили производственную мощность, но из-за недостаточной квалификации персонала, качество продукции ухудшилось. Пришлось возвращаться к прежним объемам производства и вкладываться в обучение персонала.

Также важным является оптимизация логистических процессов. Необходимо обеспечить своевременную поставку материалов и отгрузку готовой продукции. Неэффективная логистика может привести к задержкам в производстве, увеличению затрат и потере клиентов. В настоящее время мы активно внедряем новые логистические решения, чтобы обеспечить максимальную эффективность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Коленвал C4.4

Коленвал C4.4 -

Шатун двигателя C7.1

Шатун двигателя C7.1 -

Коленвал C7.1

Коленвал C7.1 -

C7.1 Компьютерная плата двигателя 582-6898

C7.1 Компьютерная плата двигателя 582-6898 -

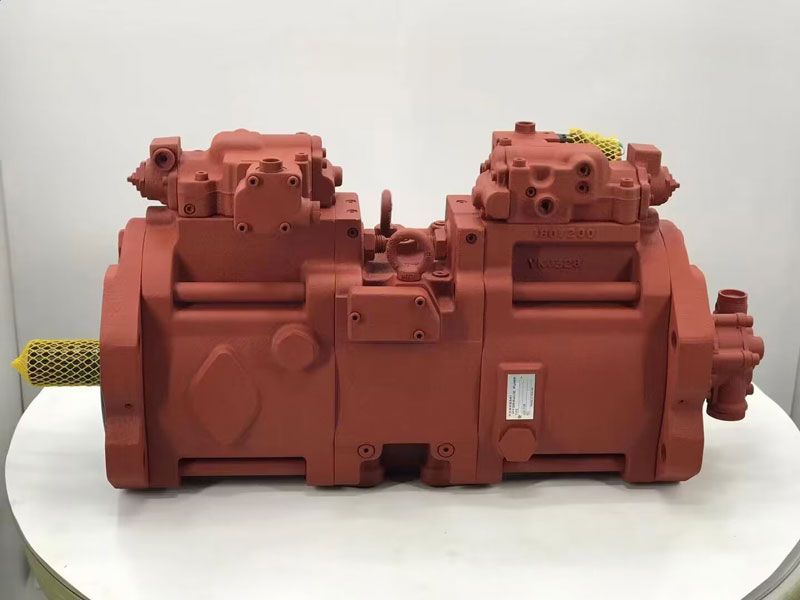

Гидравлический насос PC138US

Гидравлический насос PC138US -

Двигатель QSB4.5

Двигатель QSB4.5 -

PC200-8 Монитор для дизельных двигателей 7835-31-9001

PC200-8 Монитор для дизельных двигателей 7835-31-9001 -

Гидравлический насос K3V112

Гидравлический насос K3V112 -

PC200-8 Гидравлический насос 708-2L-00500

PC200-8 Гидравлический насос 708-2L-00500 -

E320GC Электронный вентилятор двигателя 510-8095

E320GC Электронный вентилятор двигателя 510-8095 -

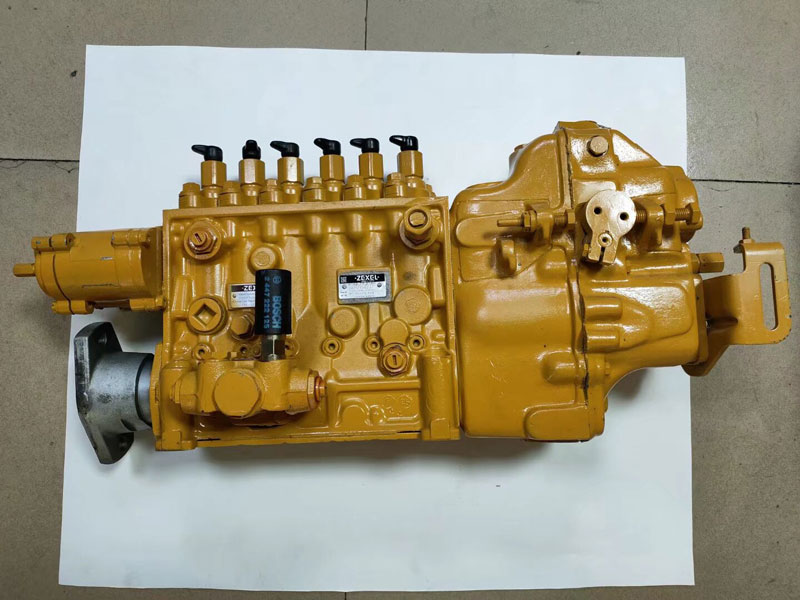

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111

Дизельный насос S6D170E Двигатель Komatsu D375 Бульдозер 6162-75-2111 -

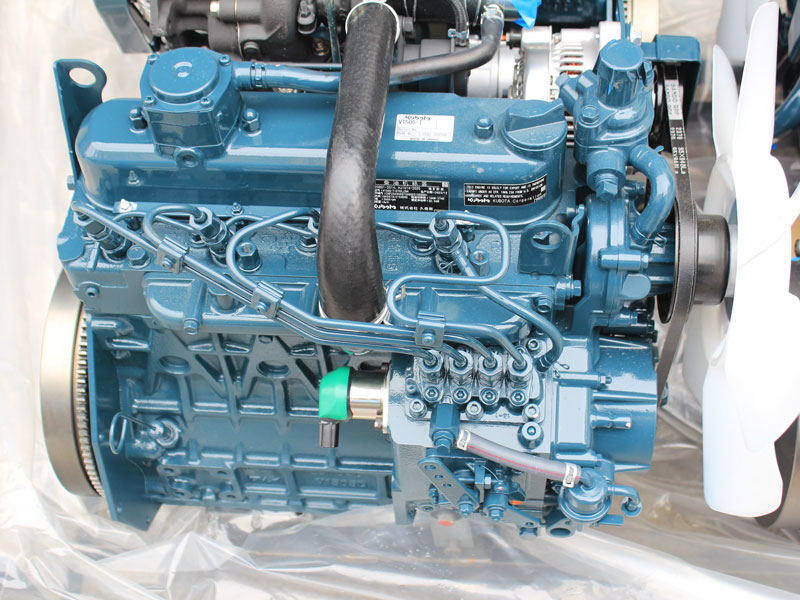

Двигатель Kubota V3800

Двигатель Kubota V3800

Связанный поиск

Связанный поиск- Электронные модули управления гидравликой

- Поставщики масляных насосов

- Поставщики купившие двигатель cat 3406

- Поставщики которые покупают двигатель v1505t

- Заводы по производству радиаторов в китае

- Завод по производству запасных шатунов для двигателей в китае

- Купить двигатель kubota v3600

- Поставщики шатунов двигателя ямз

- Китайские поставщики гидравлических электронных модулей управления

- Производители заменителей коленчатых валов