Заводы по производству выхлопных коллекторов

Выхлопные коллекторы – это, на первый взгляд, простая деталь. Но если копать глубже, то понимаешь, сколько в их производстве нюансов. Часто новички считают, что это просто штамповка из металла, правильно выгнутая. Да, форма важна, но материалы, технологии, требования к термостойкости и, конечно же, качество сварки – все это влияет на долговечность и эффективность. Особенно это критично в тяжелой технике, где коллекторы работают в экстремальных условиях.

Основные этапы производства

Если упростить, то процесс выглядит так: от проектирования до готового изделия. Сначала идет проектирование, где учитываются характеристики двигателя, требования к отводу газов, ну и конечно, допустимый вес. Затем – выбор материала. Чаще всего это сталь, но встречаются и нержавеющие сплавы, особенно для высокотемпературных применений. После утверждения проекта приступают к изготовлению деталей, обычно это горячая штамповка или ковка. Ну и, разумеется, токарные и фрезерные работы для придания окончательной формы.

Важный этап – подготовка к сварке. Здесь нужно учитывать тип металла, толщину стенок и предполагаемую нагрузку. Используются различные технологии сварки: лазерная, плазменная, дуговая. Выбор зависит от требуемой точности, скорости и бюджета. Дальше идет сама сварка, где нужно обеспечить герметичность соединений и отсутствие дефектов. После сварки – термическая обработка для снятия напряжений и повышения прочности.

Материалы и их влияние на свойства

Сталь – самый распространенный вариант. Она прочна, недорога и хорошо сваривается. Но при высоких температурах теряет свои свойства, подвержена коррозии. Поэтому для некоторых видов техники используют нержавеющие сплавы. Они дороже, но более устойчивы к высоким температурам и агрессивным средам. Некоторые производители даже экспериментируют с керамическими покрытиями для улучшения теплоотвода и защиты от коррозии. Это, конечно, увеличивает стоимость, но может окупиться в долгосрочной перспективе, особенно если речь идет о тяжелых условиях эксплуатации.

Бывает, что встречаются коллекторы из алюминия или других легких сплавов. Это делается для снижения веса техники, но такой материал требует более сложной технологии производства и более тщательного контроля качества. Не стоит забывать и про антикоррозийные покрытия, которые часто наносятся на стальные коллекторы. Это могут быть различные виды красок, лаков или специальных покрытий, устойчивых к воздействию масла, топлива и других агрессивных сред.

Проблемы и пути их решения

Один из самых распространенных проблем – это деформация коллектора под воздействием высоких температур. Это может привести к утечкам и снижению эффективности работы двигателя. Для этого используют специальные термостойкие материалы и технологии сварки. Также часто встречаются проблемы с коррозией, особенно в агрессивных средах. Решение – применение нержавеющих сплавов или антикоррозийных покрытий.

Ещё одна проблема – это качество сварных швов. Слабые швы могут привести к утечкам и разрушению коллектора. Здесь важна квалификация сварщиков и использование современных технологий сварки. Мы в своей практике нередко сталкиваемся с проблемами, связанными с несоблюдением температурного режима при сварке. Это приводит к образованию внутренних напряжений и, как следствие, к деформации детали. Важно тщательно контролировать температуру и использовать правильные технологии сварки.

Контроль качества и сертификация

Качество выхлопных коллекторов должно соответствовать высоким требованиям. Используются различные методы контроля: визуальный осмотр, ультразвуковой контроль, рентгеновский контроль, гидростатическое испытание. В зависимости от требований заказчика, могут использоваться и другие методы контроля.

Многие производители имеют сертификаты соответствия, подтверждающие качество своей продукции. Это важно, особенно если коллекторы предназначены для использования в тяжелой технике. В нашей компании (ООО Гуанчжоу Байшунь Строительная Техника) мы уделяем большое внимание контролю качества на всех этапах производства. Мы используем современное оборудование и привлекаем квалифицированных специалистов. Мы стремимся не просто производить детали, а обеспечивать надежность и долговечность нашей продукции.

Особенности производства для специфического оборудования

При производстве выхлопных коллекторов для конкретных типов оборудования, например, экскаваторов, учитываются их особенности. Например, для экскаваторов коллекторы должны быть устойчивы к вибрациям и ударам. Для погрузчиков важна компактность и легкость конструкции. Это требует использования различных технологий и материалов.

Мы часто сталкиваемся с запросами на изготовление коллекторов нестандартной формы. В таких случаях требуется разработка индивидуального проекта и использование сложных технологий обработки. Не всегда удается добиться идеального результата, но мы всегда стараемся найти оптимальное решение.

Технологические решения: 3D-моделирование и прототипирование

В последние годы все большую популярность набирают 3D-моделирование и прототипирование. Это позволяет быстро и эффективно создавать новые конструкции коллекторов и проверять их на соответствие требованиям. Мы используем 3D-моделирование для проектирования коллекторов и создания прототипов.

3D-моделирование позволяет выявить потенциальные проблемы на ранних этапах разработки и избежать дорогостоящих ошибок в дальнейшем. Прототипирование позволяет проверить конструкцию на соответствие требованиям и улучшить ее перед запуском в серийное производство. Это важный шаг к созданию высококачественных выхлопных коллекторов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

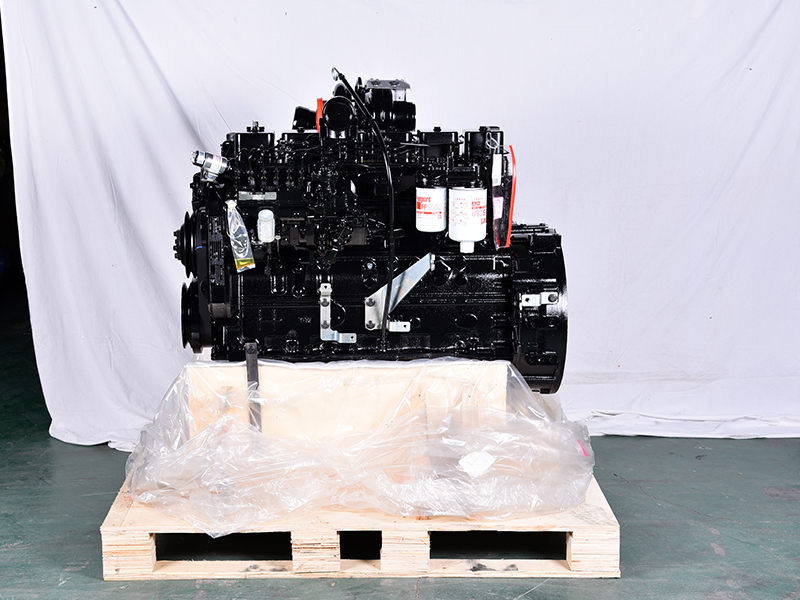

Двигатель QSM11

Двигатель QSM11 -

Шатун двигателя C7.1

Шатун двигателя C7.1 -

Шатун двигателя C4.4

Шатун двигателя C4.4 -

Двигатель Caterpillar C15

Двигатель Caterpillar C15 -

PC200-8 Гидравлический насос 708-2L-00500

PC200-8 Гидравлический насос 708-2L-00500 -

D6R Компьютерная плата двигателя 230-7490

D6R Компьютерная плата двигателя 230-7490 -

Двигатель Kubota V3800

Двигатель Kubota V3800 -

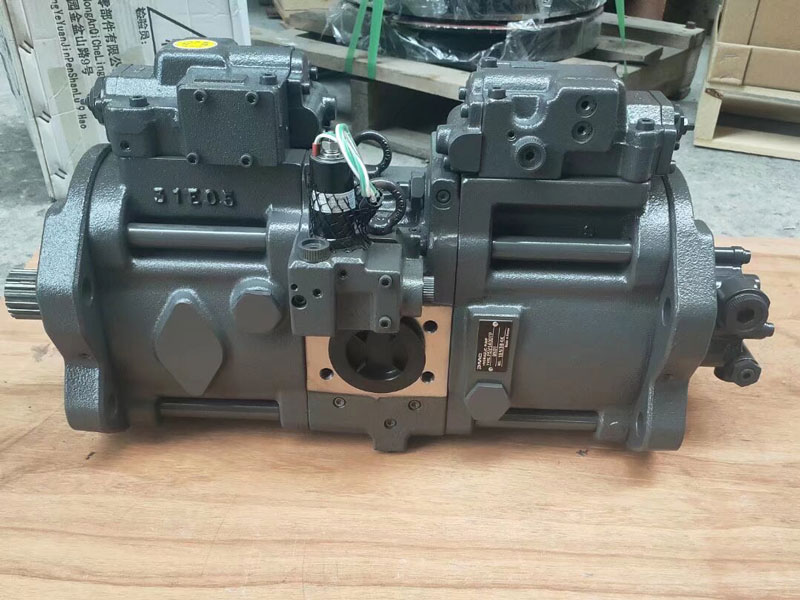

Гидравлический насос K5V140

Гидравлический насос K5V140 -

Двигатель 6BT5.9

Двигатель 6BT5.9 -

PC200-7 Монитор для дизельных двигателей 7835-12-4000

PC200-7 Монитор для дизельных двигателей 7835-12-4000 -

C6.4 Форсунка дизельного двигателя 326-4700

C6.4 Форсунка дизельного двигателя 326-4700 -

PC200-7 Гидравлический насос 708-2L-31123

PC200-7 Гидравлический насос 708-2L-31123

Связанный поиск

Связанный поиск- Поставщики головок блока цилиндров

- 2110 шатуны двигателя из китая ваз

- Завод купит гидравлический насос k3v112

- Поставщики частей двигателя kubota из китая

- Завод по производству двигателей kubota в китае

- 124 шатуны двигателя из китая

- Завод по производству двигателей kubota 1505

- Шатун двигателя мотоблока

- Завод по производству дизельных двигателей mitsubishi

- Дизельный фильтр